學術文獻中的解釋

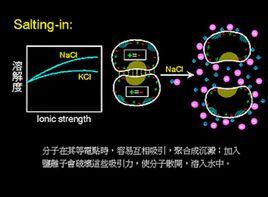

鹽析一般是指溶液中加入無機鹽類而使某種物質溶解度降低而析出的過程。

鹽析效應

鹽析效應因鹽析原理而從成礦流體中析出,稱為鹽析效應。鹽析效應會使成礦流體鹽度變化並造成金的絡合物解離而發生沉澱,我們稱此為鹽析效應成礦。

成礦階段

礦化分為6個成礦階段,其中第Ⅰ、Ⅲ、Ⅴ階段石英39Ar-40Ar坪年齡分別為130.31±0.86,122.61±0.61和(109.20±0.70) Ma。對各成礦階段石英、方解石中流體包裹體均一溫度、鹽度、化學成分、氫氧同位素組成分析結果表明,早階段流體為岩漿水,其後逐漸有大氣降水的混合;

第Ⅰ階段高溫(301.2~465.4 ℃)、中等鹽度(9.1 %~18.6%)的流體曾發生沸騰,形成較多以氣相為主的包裹體;

從第Ⅱ成礦階段開始,流體沸騰減弱而出現不混溶現象;

在第Ⅲ成礦階段,不混溶作用增強,形成富CO2的低鹽度流體與富H2O高鹽度流體;在第Ⅳ-Ⅴ成礦階段,大氣降水的混合作用趨於增強,流體總體鹽度降低。流體包裹體氣相成分以CO2、H2S、CH4為主,含少量CO、N2、H2等,並且早階段流體CO2含量較高,

在第Ⅲ-Ⅴ成礦階段,H2S、CH4、CO濃度增高,金屬礦物大量出現。減壓作用造成初始高溫流體沸騰,其後溫度降低以及鹽析效應可能造成富CO2流體與富H2O流體的不混溶,而Au的大量沉澱則主要與大氣降水的混合作用有關。

鹽析效應與萃取機理

鹽析效應是影響溶劑萃取的重要因素之一,因此鹽析劑與溶劑萃取的研究具有同樣悠久的歷史。普遍認為加入鹽析劑後可提高待萃金屬的有效濃度,從而增加進入有機相的金屬。陰離子鹽析效應主要由質量作用定律導出;陽離子的鹽析效應則與離子半徑及電荷數有密切關係。鹽析劑與水結合愈強烈,被萃物在水溶液中的活度係數愈高,鹽析劑也愈有效。衡量水化作用大小的重要因素是陽離子半徑和電荷數,半徑小、價數高的陽離子水化作用大。

在萃取過程中,常加入溶於水相、本身不被萃取也不與金屬離子絡合的無機鹽作鹽析劑。鹽析劑由於水合作用,吸引了一部分自由水分子,使水溶液中自由水分子的量減少,因而被萃物在水中的濃度相應地增加,有利於萃取。

冶金鹽析法結晶工藝

鹽析效應

鹽析效應鈉鹼法煙氣脫硫鹽析法結晶工藝,將含有二氧化硫的煙氣經預洗滌除塵後,送入吸收塔,與從上往下噴淋的亞硫酸鈉接觸反應生成亞硫酸氫鈉溶液;將亞硫酸氫鈉溶液送至反應結晶器加入氫氧化鈉溶液調節PH 值析出亞硫酸鈉結晶;結晶液經增稠器增稠後,進離心機實現固液分離;亞硫酸鈉濾餅經乾燥後成為亞硫酸鈉產品,離心機脫除的母液和從增稠器上部溢出的溢流液返回吸收塔循環噴淋吸收煙氣中的二氧化硫。鹽析法結晶工藝比傳統鈉鹼法節約蒸汽 是當今人類面臨的主要大氣污染物之一。

鹽析效應

鹽析效應 鹽析效應

鹽析效應 鹽析效應

鹽析效應控制 的途徑有:採用低硫燃料和清潔能源替代、燃料脫硫、燃燒過程中脫硫和末端煙氣脫硫。我國採用鈉鹼法煙氣脫硫已經有一些成功的實例,但多採用蒸髮結晶工藝,即將NaOH溶液直接加入吸收塔,吸收廢氣中的 ,生成溶液,再從吸收塔中取出吸收液經過蒸發濃縮,結晶出亞硫酸鈉,結晶液經過濾使結晶與母液分離,母液返回蒸發器重新蒸髮結晶。傳統的鈉鹼法流程長、投資大,生產過程需消耗大量蒸汽,亞硫酸鈉生產成本高。針對現有NaOH吸收法存在的缺陷,提出一種採用鹽析法結晶工藝製取無水亞硫酸鈉結晶的方法,生產工藝流程短、能耗低、成本低,且吸收、反應結晶系統採用全封閉循環運行。

工程概況

鹽析效應

鹽析效應某冶煉集團鋅Ⅰ系統採用沸騰爐焙燒+兩段浸出、淨化+電積工藝,鋅浸出渣經揮發窯還原回收其中的鋅等有價金屬。鋅揮發窯在還原揮發時,產生高濃度的。

本工程有1#、2#、3#共3台揮發窯,各窯均設定了獨立的進料系統、煙氣餘熱鍋爐、表面冷卻器和布袋收塵器和排風機,煙氣經風機後匯總到一根總鋼煙管道,再經60m高的煙囪排放。現對煙氣治理採用鈉鹼法煙氣脫硫技術,採用鹽析法結晶工藝,生產出無水亞硫酸鈉產品。

煙氣條件

鹽析效應

鹽析效應 鹽析效應

鹽析效應 鹽析效應

鹽析效應 鹽析效應

鹽析效應 鹽析效應

鹽析效應 鹽析效應

鹽析效應 鹽析效應

鹽析效應 鹽析效應

鹽析效應 鹽析效應

鹽析效應煙氣量:22萬/h,波動範圍:14~25萬/h,煙氣溫度:85℃,波動範圍:70~120℃,煙氣壓力:500Pa,煙氣含塵:100mg/,波動範圍:60~200mg/。 煙氣中濃度:4000mg/,波動範圍:2000 ~8000mg/。煙氣含:F:1~6mg/;Cl:0.1~0.5mg/。

煙氣脫硫技術要求

鹽析效應

鹽析效應 鹽析效應

鹽析效應 鹽析效應

鹽析效應採用鈉鹼法脫硫技術,回收亞硫酸鈉副產品,產品為無水亞硫酸鈉。尾氣達標排放,濃度≤800mg/。吸收率≥ 95% 。亞硫酸鈉純度:90%~ 93% ,水不溶物≤0.05%,游離鹼≤3%,重金屬(Pb)≤1.0%,鐵(Fe)≤0.02%,即工業三級以上產品。

工藝流程及原理

鹽析效應

鹽析效應 鹽析效應

鹽析效應 鹽析效應

鹽析效應由煙氣系統、吸收系統、結晶乾燥系統和液鹼系統組成1#、2#、3#窯爐引風機排出的煙氣經增壓風機升壓進入預洗塔洗滌除塵後,從吸收塔中部的入口煙道進入吸收塔內。煙氣進入塔內向上流過噴淋層,以逆流方式與噴淋下來的亞硫酸鈉溶液接觸。煙氣中的被亞硫酸鈉溶液吸收並發生化學反應,生成溶解度較大的亞硫酸氫鈉溶液。在吸收塔上部,脫硫後的淨煙氣通過除霧器除去夾帶的液滴後,經吸收塔頂部排氣筒排入大氣。由於煙氣含氧使部分亞硫酸鈉氧化成硫酸鈉,故要加入抗氧化劑抑制亞硫酸鈉氧化。當吸收塔漿液密度達到1300kg/,含量≥250g/L 時,由吸收塔排出泵將吸收塔漿液泵入反應結晶器,與液鹼輸送系統送來的50%燒鹼溶液發生化學反應,生成亞硫酸鈉,同時析出亞硫酸鈉晶體。經過增稠器增稠,離心過濾和乾燥機乾燥得到無水亞硫酸鈉產品。離心過濾產生的濾液(為亞硫酸鈉溶液)返回吸收塔進行下 一個吸收循環。

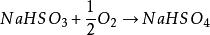

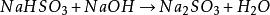

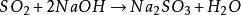

鈉鹼法脫硫鹽析法結晶亞硫酸鈉工藝化學反應過程如下:

吸收塔內反應:

鹽析效應

鹽析效應 鹽析效應

鹽析效應 鹽析效應

鹽析效應( 此反應需抑制)

鹽析效應

鹽析效應( 此反應需抑制)

鹽析效應

鹽析效應反應結晶器內反應:

鹽析效應

鹽析效應 鹽析效應

鹽析效應去除總反應方程式:

工藝系統及設備

1、煙氣系統

由原煙氣閥、煙氣旁路閥、增壓風機組成。自1#、2#、3#窯爐引風機排出的煙氣,經煙道流至增壓風機,增壓後進入吸收系統。

2、吸收系統

鹽析效應

鹽析效應 鹽析效應

鹽析效應由預洗塔、噴淋水泵、預洗塔懸浮泵、預洗塔排出泵、吸收塔、吸收塔循環泵、吸收塔排出泵組成。煙氣自 預洗塔頂的文丘里流入,經洗滌除塵後從出口從吸收塔中下部的入口入塔並向上流動,經與向下噴淋的吸收劑逆流充分接觸,脫除,再經除霧器脫去水霧後,經煙囪排到大氣。吸收的吸收劑落入漿池反應生成亞硫酸氫鈉和被抗氧化劑抑制後生成少量的硫酸鈉。吸收塔漿液溫度控制在38~70℃,pH值控制在5~6。

預洗塔:帶文丘里洗滌器。

噴淋水泵:噴淋。

預洗塔懸浮泵:使預洗塔液處於懸浮狀態,不沉積。

吸收塔:塔體設二層除霧器、四層吸收劑噴淋、漿池和懸浮管網,並設溫度、密度和pH值線上監測。

吸收塔循環泵:循環提供四層吸收劑的噴淋。

吸收塔懸浮泵:使漿池漿液處於懸浮狀態,不沉積。

吸收塔排出泵:將吸收塔漿池的漿液泵送至反應結晶器。

3、結晶乾燥系統

由反應結晶器、增稠器、離心機、乾燥機和包裝機組成。自吸收塔排出泵將吸收塔漿池的漿液泵送至反應結晶器,加入50%濃度的氫氧化鈉溶液,控制pH值在6.5~7.5,使亞硫酸氫鈉反應生成亞硫酸鈉,並析出亞硫酸鈉結晶,自流到增稠器,增稠到含固濃度20%~40%,流放到離心機脫水。脫水後的亞硫酸鈉結晶含水≤5%,再經乾燥機系統乾燥後包裝為袋裝亞硫酸鈉成品。

反應結晶器:帶攪拌器,使亞硫酸氫鈉反應生成亞硫酸鈉結晶體。

增稠器:帶攪拌器,增加亞硫酸鈉結晶體漿液的濃度。

離心機:用於亞硫酸鈉結晶體的脫水。

乾燥機:用於亞硫酸鈉結晶體的乾燥。

包裝機:將乾燥後亞硫酸鈉成品包裝成袋。

4、液鹼系統

由液鹼槽、卸液鹼泵和液鹼輸送泵組成。卸液鹼泵將液鹼槽車的液鹼泵到液鹼槽,液鹼輸送泵再將液鹼槽的液鹼泵到反應結晶器。

液鹼槽:用於儲存液鹼。

卸液鹼泵:用於將液鹼從罐車泵送到液鹼槽。

液鹼輸送泵:將液鹼從液鹼槽泵送到反應結晶器及預洗塔。

效果與經濟分析

鹽析效應

鹽析效應 鹽析效應

鹽析效應本工程採用鈉鹼法煙氣脫硫工藝,工藝先進,以某冶煉集團1#、2#、3#揮發窯煙氣中脫除為例,年脫除 約5618t,副產品亞硫酸鈉年產11000t,純度達90%以上,符合工業三級標準。鈉鹼法煙氣脫硫工藝脫硫效率高,吸收劑利用率高,由於採用獨特的亞硫酸鈉鹽析法結晶工藝,結晶過程不需消耗蒸汽,運行成本低,操作方便,需要運行人員較少;吸收系統、反應結晶系統採用全封閉循環運行,符合環境保護和循環經濟的要求。在裝置年運行時間為6720h(280d) 情況下,本系統運行的年總成本開支為2180.71萬元。

鹽析效應

鹽析效應 鹽析效應

鹽析效應成本主要包括:水電費、氫氧化鈉消耗、蒸汽消耗、財務費用、折舊費、維修費、人員開支等。增加脫硫裝置後,每年可減少排放5617.92t,考慮建設後獲取的收益(包括免除排放收費和產品出售收入),每年可增加利潤126.26萬元。脫硫裝置的建成具有較好的社會效益和經濟效益。

適用領域

鹽析效應

鹽析效應鈉鹼法煙氣脫硫鹽析法結晶工藝,適用於冶金、鋼鐵、石化、醫藥等行業。特別是對需要使用亞硫酸鈉作為原料的造紙、印染、玻璃、製革和紡織等行業的各種工業窯爐和燃煤鍋爐的廢氣治理,可以降低企業運營成本,提高企業的經濟效益。

氯化鈉冶金作用

1、當斯法製取金屬鈉:通過電解熔融氯化鈉和氯化鈣的混合物製取金屬鈉。氯化鈣用作助熔劑,可將氯化鈉的熔點降低至700 °C以下。鈣的還原性不及鈉,不會引進雜質。

2、無機和有機工業用作製造燒鹼、氯酸鹽、次氯酸鹽、漂白粉的原料、冷凍系統的致冷劑,有機合成的原料和鹽析藥劑。鋼鐵工業用作熱處理劑。高溫熱源中與氯化鉀、氯化鋇等配成鹽浴,可作為加熱介質,使溫度維持在820~960℃間。此外、還用於玻璃、染料、冶金等工業。

3、鹽在冶金工業中用作氯化焙燒劑和淬火劑,也作處理金屬礦石的脫硫劑和澄清劑。鋼製品和鋼軋製品浸入食鹽溶液,可使其表面硬化並除去氧化膜。帶鋼及不鏽鋼的酸洗,煉鋁、電解解金屬鈉等的助焙劑都要用到鹽化工產品,以及冶煉中的耐火材料等都需要鹽化工產品。