簡介

高溫貧氧燃燒技術 (High TemperatureA irCombustion)是20世紀90年代發展起來的一種新型燃燒技術.該技術採用高效蜂窩陶瓷蓄熱體換熱器,能最大限度地回收高溫煙氣中的廢熱,並將流經蓄熱體換熱器的空氣加熱到1000℃以上,再將高溫空氣引入燃燒室與燃料混合,使之形成高溫燃燒.同時,通過減少預熱空氣中的含氧量,形成高溫貧氧燃燒,從而有效地抑制了燃燒煙氣中的污染物——NO的生成與排放.由於這項技術突出的節能與環保優勢,已經在已開發國家的冶金、玻璃等工業爐窯上得到了廣泛的套用。

發展現狀

高溫貧氧燃燒技術對燃燒科學的重要意義在於它突破了傳統燃燒的界限,將穩定燃燒的範圍擴展到了貧氧的區域.這種燃燒方式形成了與常規燃燒迥然不同的火焰形式,大大地降低了NOX的生成與排放,使其從上千ppm降到幾十ppm以下.

早在 19 世紀,人們就已經意識到對高溫煙氣的餘熱進行回收,從而達到減少熱量損失的目的。但當時由於換熱技術和設備的限制,使得該技術停滯不前,只套用於少數行業之中。1982 年,英國的 British Gas 和 Hotwork Development公司共同合作,成功開發出了一種陶瓷球蓄熱系統,首先被用在小型玻璃融化爐中,節能效果非常顯著 這就是第一代高溫燃燒技術。該技術所帶來的巨大經濟效益使其被廣泛套用於英國、美國以及日本的鋁和鋼鐵等工業中,然而這個系統的餘熱回收率不高,並且容易產生局部高溫而增大 NOX的排放量。20世紀 80 年代末期,日本的學者田中良一首次提出降低空氣中的氧濃度後再同燃料混合進行燃燒的新概念,並成功實現了極限回收煙氣餘熱和低 NOX的排放,即 HTAC 技術,這也就是第二代高溫燃燒技術 。

國外對於高溫貧氧燃燒技術的研究和套用起步較早,日本是最早開展 HTAC技術研究的國家。自從 HTAC 技術在日本被提出後,到了 20 世紀 90 年代的初期,該技術就開始進行工業性試驗和生產規模化的套用,並且節能和環保的效果非常顯著。HTAC 技術越來越受到西方已開發國家的重視,世界各國都致力於該技術的研究和套用。自 1994 年至 2000 年,日本一直把 HTAC 技術作為國家的“高性能工業爐的開發”項目,經過 6 年的開發套用,已經達到了縮小 20%設備尺寸、節能 30%,並大幅降低 NOX排放的目的 。英國、荷蘭、瑞典和德國等已開發國家的專家和學者重點研究了節能以及燃燒過程中 NOX的生成機理 。截至目前,國際上套用 HTAC技術開展的研究主要集中在提高熱工設備的熱效率、降低 NOX的排放量以及縮小設備的尺寸等三個方面。

我國對於 HTAC 技術的研究和套用起步較晚,但是發展速度較快。自從 20世紀 90 年代初期該技術引進我國後,國內的許多專家和學者對該技術進行了大量的研究和實驗,並在工業生產中得到了廣泛的套用。蔣紹堅 、鍾水庫和胡雅琴等通過實驗研究了空氣預熱溫度和氧濃度對燃氣 HTAC 火焰的形狀、亮度和體積的影響,定性的說明了 HTAC 燃燒方式的特點是高效低污染。龔志軍 等在高溫貧氧的條件下,套用 PIV(粒子圖像測速技術)測量了平焰燃燒的速度場、溫度場以及排煙口的 NOX含量,發現該條件下燃燒平穩,燃氣的燃燒完全,爐內溫度分布均勻,NOX生成量能降至 30ppm。曹小玲 等通過對高溫發生器進行冷態和熱態的實驗研究,根據得到的實驗數據分析了排煙溫度、空氣預熱溫度、爐膛溫度以及切換時間之間的變化關係,得出了空氣預熱溫度越高,切換時間越短,煙氣中 NOX含量越高的結論,同時也獲得了高溫空氣發生器的一些重要的性能參數。

工作原理

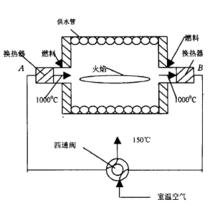

高溫貧氧燃燒技術 是利用燃料燃燒後產生的煙氣把預熱空氣加熱到燃料的燃點以上,並卷吸燃燒室的煙氣而形成高溫貧氧的空氣流,然後噴入燃料進行燃燒.目前採用的主要燃料品種是液體燃料或氣體燃料.高溫貧氧燃燒技術的關鍵是蜂窩狀陶瓷蓄熱換熱器和能高頻率切換的四通閥.使用這種換熱器能使煙氣與預熱空氣之間的溫差降到50~100℃,在高頻率切換下的換熱效率能達到85%~95%,高溫燃燒鍋爐的工作原理如圖所示.

工作原理圖

工作原理圖當A側燒嘴工作時,室溫空氣經四通閥進入蓄熱換熱器而被加熱,迅速升溫到1 000℃以上,然後高速噴入燃燒室,卷吸燃燒室內的煙氣,形成一股含氧量低於21%的貧氧氣流.燃料與高溫預熱空氣平行噴入燃燒室,二者混和後迅速燃燒.燃燒釋放的大部分熱量以輻射換熱的形式傳給受熱面.燃燒後的高溫煙氣經B側的燒嘴排出,與蓄熱換熱器換熱後降至120~150℃,排入大氣中.A,B燒嘴交替工作,由四通閥進行切換,完成一個周期。

降低預熱空氣含氧量的方法

在高溫燃燒過程中,要實現貧氧條件,就必須使預熱空氣中的含氧量低於21%,甚至達到15以下,

因此,僅僅只是卷吸燃燒室內的煙氣,顯然是不夠的.就目前而言,可以採用的方法有:

分級燃燒

燃燒時,燃料不是一次性供入燃燒室,而是分一次燃料和二次燃料分別供入.空氣經蓄熱換熱器預熱後,溫度從室溫升高到1 000℃以上,達到燃料所需的高溫條件.升溫膨脹後的空氣經噴嘴和從一次燃料通道注入的一次燃料混合,進行高溫普通燃燒以消耗預熱空氣中的部分氧氣,從而形成含氧體積低於21%的助燃空氣流.再以較大的速度噴入燃燒室並卷吸燃燒室內的煙氣進一步降低助燃空氣中的含氧體積濃度,以達到高溫貧氧燃燒所需的貧氧條件.在這裡,需要注意的是,由於第一次燃料燃燒是在高溫富氧的條件下進行的,必然導致部分NOx生成,因此,一次燃料的比例不能太高.然而,為了滿足高溫貧氧燃燒的貧氧條件,一次燃料的比例也不能過低,一次燃料與二次燃料的比例與NOx生成量之間的關係,

用N2或CO2來稀釋預熱空氣

由於N和CO是化學性質不活潑氣體,在高溫燃燒過程中,用N或CO來稀釋預熱空氣,既可以降低預熱空氣中的含氧體積濃度,同時又可以解決分級燃燒時所造成的NOx大量生成的問題.用N稀釋的高溫空氣中不同氧氣濃度下NOx排放值.該方法的採用,對抑制高溫貧氧燃燒過程中NOx的生成起到了積極的作用.但是,儘管高純度的液氮極易製取,並且價格低廉,若要上大量使用,也相應加大了運行成本。用CO來稀釋預熱空氣抑制NOx生成的效果要比用N的效果要好。

火焰的穩定性問題

按傳統的燃燒理論,為保證燃燒過程的穩定和完善,一般均遵循“3T”原則,即燃燒需要足夠高的溫度(Temperature);足夠的氧氣且燃料和氧氣混合良好(Turbulence);充足的時間(Time)。在貧氧燃燒的條件下,燃燒所形成的火焰的發光性和溫度明顯降低,而火焰的體積增大,因此,在貧氧燃燒情況下火焰的穩定性就顯得特別重要。火焰的穩定性主要和預熱空氣的溫度和含氧量有關,其範圍。如果把火焰的穩定性定為10級,其中,燃燒過程中火焰最穩定為1級,出現嚴重脈動現象為10級,則當空氣的預熱溫度給定時,燃燒火焰的穩定性隨含氧量的減少而下

降。當含氧量不變時,燃燒火焰的穩定性隨空氣預熱溫度的增加而增加。另外,值得注意的是,燃燒器噴嘴的直徑對火焰穩定性有明顯的影響,其基本規律是,隨著燃燒器噴嘴直徑的增加,燃燒火焰的穩定性增加。

NOx與CO的排放

NOx的排放

大氣中的NOx對人體的健康及環境有極大的危害,因此,世界各國對NOx的排放均有嚴格的限制。燃料燃燒過程中所產生的NOx由NO、NO2和N2O組成,但是在一般的情況下NO占絕大部分(大於90%~95% )。火焰中NOx的形成主要有3種機理:熱力型、燃料型和快速型。燃燒固體燃燒時NOx的排放量取決於燃料型機理,而燃燒氣體和低含氮量的液體燃料時NOx的形成量取決於熱力型機理。燃燒過程中快速型NOx的形成量隨燃料成分和燃料條件的不同而在150~200mg /kg的範圍內波動。因此,對於燃燒氣體燃料的燃燒過程而言,抑制熱力型NOx的生成是減少燃燒煙氣中NOx排放量的主要途徑。

和常規的燃燒過程相比,NOx在貧氧條件下燃燒時的排放量明顯減少,其基本規律是,NOx的排放量隨含氧量的降低而減少,在含氧量為21%~18%的區間內,NOx排放量的下降程度非常顯著,在含氧量為18%~15%的區間內,NOx排放量的下降程度相應減小,當含氧量<15%時,NOx排放量的下降幅度趨於平緩。預熱空氣溫度對NOx排放也有明顯的影響,當預熱空氣溫度下降時NOx的排放量也相應減少。

CO的排放

CO的排放與噴嘴的直徑有明顯的關係,在相同的條件下,小直徑噴嘴的CO排放濃度明顯高於大直徑噴嘴,但噴嘴直徑和CO排放濃度的關係相當複雜,空氣含氧量的降低可使採用某些直徑範圍噴嘴的CO排放量降低,卻使採用另一直徑範圍噴嘴的CO排放量增加。預熱空氣溫度的下降總的趨勢是使CO的排放減少,但在某些溫度範圍內卻使CO排放增加。另外,當噴嘴直徑很小時,CO的排放濃度反而隨預熱空氣溫度的增加而下降。

在機械熱處理爐上的套用

目前,HTAC技術在國內雖有一定發展,但主要集中在冶金爐窯領域而現代機械加工業中 ,絕大多數坯料均需實施熱處理工藝後方可進入加工,因此HTAc技術在機械熱處理加熱爐領域同樣有著巨大的套用空間。隨著工業界燃料結構的改變,尤其是高熱值的天然氣開始在許多地區和廠家投入使用,如何提高原有的各種加熱爐的熱效率,提高產量和改善經濟性,日益成為一個突出的問題。氣體燃料相比於液體燃料,其燃燒產物對蜂窩蓄熱體的通道不易產生堵塞,因此更適合於在HTAC爐中使用。這就為此項技術在我國機械行業的推廣提供了一個契機。積極開展這方面技術理論的研究和設備的開發.意義重大.機械行業的熱處理溫度從400℃到1000℃以上不等,如何在這樣的溫度範圍內兼顧好節能和溫度氣氛控制是HATC改造成敗的關鍵,而主要部件和控制手段的可靠性、爐內氣氛控制同樣關係到HTAC能否得到大規模推廣套用的重點。此外,應在提高HTAC在不同要求的加熱爐的適用性,力求尋找將高溫貧氧燃燒的技術思想與傳統的嫩燒設備系統嫁接的途徑,降低新爐製造和舊爐改造的成本和風險。