溶液縮聚

單體、催化劑在溶劑中進行的縮聚反應稱為溶液縮聚。根據反應溫度,可分為高溫溶液縮聚和低溫溶液縮聚,反應溫度在100 ℃以下的稱為低溫溶液縮聚。由於反應溫度低,一般要求單體有較高的反應活性。從相態上看,如產物溶於溶劑,為真正的均相反應;如不溶於溶劑,產物在聚合過程中由體系自動析出,則是非均相過程。

溶液縮聚中溶劑的作用十分重要,一是有利於熱交換,避免了局部過熱現象,比熔融縮聚反應緩和、平穩。二是對於平衡反應,溶劑的存在有利於除去小分子,不需真空系統,另外對於與溶劑不互溶的小分子,可以將其有效地排除在縮聚反應體系之外。如聚醯胺副產物為水,可選用與水親和性小的溶劑,當小分子與溶劑可形成共沸物時,可以很方便地將其夾帶出體系。如在聚酯反應中,溶劑甲苯可與副產物水形成水含量20%、沸點為81.4 ℃的共沸物,這種反應有時稱為恆沸縮聚:而當小分子沸點較低時,可選用高沸點溶劑,使小分子在反應過程中不斷蒸發:三是對於不平衡縮聚反應,溶劑有時可起小分子接受體的作用,阻止小分子參與的副反應發生。如二元胺和二元醯氯的反應,選用鹼性強的二甲基乙醯胺或吡啶為溶劑,可與副產物HCI很好地結合。阻止HCI與氨基生成非活性產物。四是起縮合劑作用,如合成聚苯並咪唑時,多聚磷酸既是溶劑又是縮合劑。

工藝特點

溶液縮聚在原料配方中與熔融縮聚基本相同。不同的是增加了溶劑,從而對縮聚反應產生若化影響,因而反應過程的基本規律與熔融縮聚不完全一致,另外,常用活性較高的二元醯氯或二元羧酸酯取代二元羧酸。

與熔融縮聚相比,溶液縮聚法緩和、平穩,有利於熱交換,避免了局部過熱現象,且縮聚時不需要真空。溶液縮聚製得的聚合物溶液可直接作清漆、黏合劑或用於成膜或紡絲。其主要缺點是由於使用溶劑,因而成本較高,此外,還需增加縮聚產物的分離、精製及溶劑回收等工序。

高溫溶液縮聚合成聚芳酯

聚芳酯(雙酚A型)又稱聚酚酯,簡稱PAR,是由雙酚A與對位或間位,或對位、間位混合的苯二甲醯氯通過高溫溶液縮聚或室溫界面縮聚反應製成對苯二甲酸型、間苯二甲酸型或共聚型聚芳酯。

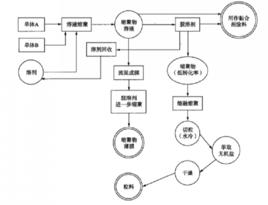

雙酚A與對位或間位苯二甲醯氯,以等摩爾比在二甲苯基甲烷或鄰二氯苯、二氯乙苯、α-氯萘等溶劑中,以0.01%三丁氧基鋁為催化劑在180~220℃下進行4~10h縮聚反應,然後用石油醚或環己烷,十氫萘、甲醇。甲苯或二甲苯等沉澱劑使聚合物沉澱、洗滌、乾燥得到聚芳酯。

玻璃纖維增強聚芳酯的製造工藝流程與玻璃纖維增強聚碳酸酯基本相同。

聚芳酯是透明無定形熱塑性工程塑膠,具有優良的耐熱性,阻燃性和無毒性,線脹係數比一般塑膠低,尺寸穩定性好。聚芳酯可用注射、擠出等成型方法加工成管,板、薄膜以及各種製件。