塑件結構

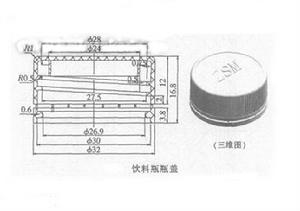

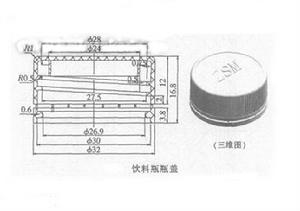

瓶蓋結構圖和三維圖如瓶蓋結構圖和三維圖所示,瓶蓋材料為PE( 聚乙烯) ,重量為2.9g。瓶蓋主體外側均布120個增大摩擦力的防滑筋。瓶蓋下部有一防偽圈與瓶蓋主體通過8個直徑φ1mm 高1mm 的小圓柱相連,防偽圈內側有8個均布長為3mm 直徑為φ1.5mm 的半圓形凸台。瓶蓋內部有螺牙為半圓形的螺紋及高為4mm、截面直徑為φ1mm 的防偽圈與瓶子內徑嚴密配合,而高為1mm,截面直徑φ1mm 的防偽圈與瓶子外徑嚴密配合防止漏水。

瓶蓋結構圖和三維圖如瓶蓋結構圖和三維圖所示,瓶蓋材料為PE( 聚乙烯) ,重量為2.9g。瓶蓋主體外側均布120個增大摩擦力的防滑筋。瓶蓋下部有一防偽圈與瓶蓋主體通過8個直徑φ1mm 高1mm 的小圓柱相連,防偽圈內側有8個均布長為3mm 直徑為φ1.5mm 的半圓形凸台。瓶蓋內部有螺牙為半圓形的螺紋及高為4mm、截面直徑為φ1mm 的防偽圈與瓶子內徑嚴密配合,而高為1mm,截面直徑φ1mm 的防偽圈與瓶子外徑嚴密配合防止漏水。設計模式

瓶蓋作為包裝容器大批量生產,宜採用一模多腔的設計模式,由注塑機的鎖模力、注射量及瓶蓋的精度和經濟性因素,確定為1模10腔,型腔排列方式為“一字形”。

設計步驟

澆注系統 型腔冷卻迴路示意圖根據塑件結構,模具設計成三板式採用點澆口,澆口設定在塑件頂部正中央位置,點澆口可顯著提高熔體的剪下速率,使熔體粘度大為降低有利於充模,對於PE 這樣對剪下速率敏感的熔體尤為有效。並且塑件作為包裝容器,外觀質量要求高,點澆口的殘留痕跡小,可確保塑件的表面質量,脫模時澆口處自動拉斷,便於實現製品生產過程的自動化,提高了生產效率,增加了經濟效益。採用非平衡澆注系統,型腔排列緊湊,減小了模具尺寸,為了能使各個型腔能同時均衡地充滿,採用BGV(Balanced Gat Value) 法通過人工修改各個型腔澆口尺寸達到平衡。利用冷料穴儲存前鋒冷料。冷卻系統

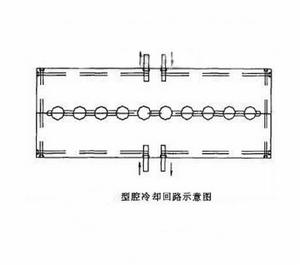

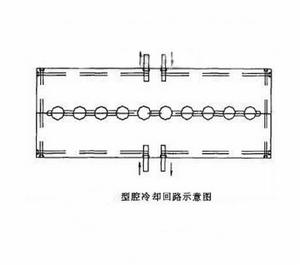

型腔冷卻迴路示意圖根據塑件結構,模具設計成三板式採用點澆口,澆口設定在塑件頂部正中央位置,點澆口可顯著提高熔體的剪下速率,使熔體粘度大為降低有利於充模,對於PE 這樣對剪下速率敏感的熔體尤為有效。並且塑件作為包裝容器,外觀質量要求高,點澆口的殘留痕跡小,可確保塑件的表面質量,脫模時澆口處自動拉斷,便於實現製品生產過程的自動化,提高了生產效率,增加了經濟效益。採用非平衡澆注系統,型腔排列緊湊,減小了模具尺寸,為了能使各個型腔能同時均衡地充滿,採用BGV(Balanced Gat Value) 法通過人工修改各個型腔澆口尺寸達到平衡。利用冷料穴儲存前鋒冷料。冷卻系統 型芯冷卻示意圖模溫調節系統直接影響到製品的質量和生產效率。為提高型腔的冷卻效率,採用如型腔冷卻迴路示意圖所示的冷卻迴路,一條迴路的進口位於另一條迴路的出口附近;根據塑件形狀及模具結構限制,定模冷卻水道直徑為φ12mm( 見型腔冷卻迴路示意圖) ,與模外軟管連線形成循環冷卻。動模型芯直徑較細,採用如型芯冷卻示意圖所示的鋼管冷卻方式,在型芯中心壓入熱導性能好的軟銅芯棒,並將芯棒的一端伸到冷卻水孔中冷卻。脫模機構

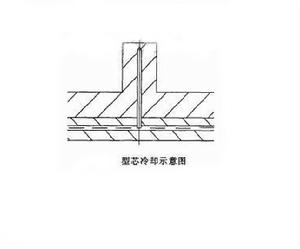

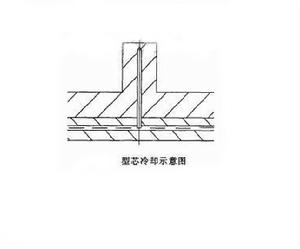

型芯冷卻示意圖模溫調節系統直接影響到製品的質量和生產效率。為提高型腔的冷卻效率,採用如型腔冷卻迴路示意圖所示的冷卻迴路,一條迴路的進口位於另一條迴路的出口附近;根據塑件形狀及模具結構限制,定模冷卻水道直徑為φ12mm( 見型腔冷卻迴路示意圖) ,與模外軟管連線形成循環冷卻。動模型芯直徑較細,採用如型芯冷卻示意圖所示的鋼管冷卻方式,在型芯中心壓入熱導性能好的軟銅芯棒,並將芯棒的一端伸到冷卻水孔中冷卻。脫模機構塑件( 瓶蓋) 主體部分內有半圓形粗牙螺紋,塑件材料為聚乙烯( PE) ,具有良好的柔韌性,考慮採用強制脫模,為了簡化模具結構降低模具的閉合高度,採用限位板和推件板組合的脫模機構( 見模具結構圖) 。

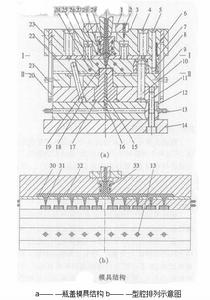

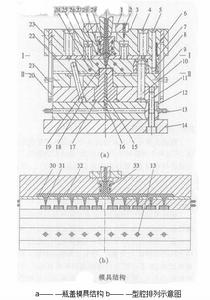

分型設計 模具結構圖瓶蓋主體沿圓周僅通過8個小圓柱與防偽圈相連,採用兩個半圓的哈夫塊( 橫向) 來成型防偽圈。結合塑件結構特點,塑件成型後必然留在型芯上,故模具分型面設在防偽圈與瓶蓋主體之間截面輪廓最大部位,與開模方向垂直。抽芯機構

模具結構圖瓶蓋主體沿圓周僅通過8個小圓柱與防偽圈相連,採用兩個半圓的哈夫塊( 橫向) 來成型防偽圈。結合塑件結構特點,塑件成型後必然留在型芯上,故模具分型面設在防偽圈與瓶蓋主體之間截面輪廓最大部位,與開模方向垂直。抽芯機構塑件下部有一防偽圈,由成型防偽圈的兩哈夫塊跟瓶蓋主體部分共同構成型腔,設定在定模部分,兩哈夫塊裝在型腔板上的導滑槽中。脫模時,斜導柱撥開兩哈夫塊完成側抽芯;合模時,哈夫塊靠裝在動模上的楔緊塊鎖緊,由於成型防偽圈的側凹只有0.6mm,所需的抽拔力不大,抽芯距較小,將哈夫塊設計成始終不脫離斜銷,故不須設定哈夫塊的定位裝置。

工作過程

模

脫模過程圖具合模,塑化後的粘流態塑膠熔體經注射、保壓、冷卻凝固定型。注射機噴嘴後移,由於彈簧28的回彈作用使主流道凝料脫出澆口套,在彈簧6的作用下模具沿Ⅰ- Ⅰ分型面打開,當限位螺釘4起限位作用時,流道拉板7將點澆口拉斷,並將凝料從型腔板25中拉出自動墜落,型腔板25在注射機移動模板帶動下繼續後移,當限位螺釘26起限位作用時定模部分停止運動; 由於熔體冷卻時的收縮作用,塑件包在型芯上,在注射機移動模板的帶動下動模部分繼續後移,塑件從型腔脫出,與此同時,斜導柱18撥開哈夫塊22完成側抽芯動作,動模部分繼續後移,當限位板20起限位作用時,推件板9使塑件脫離型芯。合模,脫模機構、側抽芯機構復位,至此完成一個注射周期。 脫模過程圖直觀地模擬了模具的整個脫模過程。

脫模過程圖具合模,塑化後的粘流態塑膠熔體經注射、保壓、冷卻凝固定型。注射機噴嘴後移,由於彈簧28的回彈作用使主流道凝料脫出澆口套,在彈簧6的作用下模具沿Ⅰ- Ⅰ分型面打開,當限位螺釘4起限位作用時,流道拉板7將點澆口拉斷,並將凝料從型腔板25中拉出自動墜落,型腔板25在注射機移動模板帶動下繼續後移,當限位螺釘26起限位作用時定模部分停止運動; 由於熔體冷卻時的收縮作用,塑件包在型芯上,在注射機移動模板的帶動下動模部分繼續後移,塑件從型腔脫出,與此同時,斜導柱18撥開哈夫塊22完成側抽芯動作,動模部分繼續後移,當限位板20起限位作用時,推件板9使塑件脫離型芯。合模,脫模機構、側抽芯機構復位,至此完成一個注射周期。 脫模過程圖直觀地模擬了模具的整個脫模過程。 瓶蓋結構圖和三維圖

瓶蓋結構圖和三維圖 型腔冷卻迴路示意圖

型腔冷卻迴路示意圖 型芯冷卻示意圖

型芯冷卻示意圖 模具結構圖

模具結構圖 脫模過程圖

脫模過程圖