簡介

從地層中開採出來的天然氣往往含有沙粒和其他固體雜質(如鐵鏽等),以及水、水蒸氣、硫化物和二氧化碳等有害物質。沙、鐵等塵粒隨氣流在輸送管道中運動,磨損壓縮機、管道和儀表的部件,導致其損傷、破壞,有時還會聚在某些部位,影響輸氣正常運行;混入的水如果聚集在管道低洼處,就會減少管道輸氣截面,增加輸氣阻力,而且還會在管道內壁形成一層水膜,遇酸性氣體(HS、CO2等)形成酸性水溶液,對管內壁造成腐蝕,導致管道被破壞;混入水在一定溫度和壓力條件下還能與天然氣的某些組分生成冰雪狀水合物,造成管道冰堵。因此,過濾掉進入輸送管道天然氣中的固體雜質及其他有害物質,是確保輸氣管道安全運行的一項重要任務。

天然氣輸送系統中的液體和固體雜質主要來自三方面:一是採氣時從井下帶出的凝析油、凝析水、岩屑粉塵;二是管道施工時留在管道內的髒物(污物)和焊渣;三是管道內及相關設備、儀表的腐蝕產物。通常,在集氣站、壓氣站、配氣站、調壓計量站等處設有分離器、除塵器和過濾器,脫出各類固(液)體雜質。天然氣管道過濾器一般用於去除小於5µm的固體顆粒和液滴,選用的聚酯纖維濾芯壽命長,具有較高的過濾效率,現已廣泛套用於國內各天然氣輸氣項目,效果良好。

過濾器結構特點及工作原理

1、結構

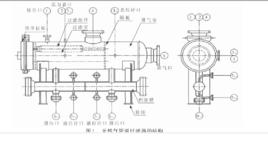

天然氣管道過濾器主要由殼體、快開盲板、過濾組件、積液槽等內外部件組成,一般採用臥式結構。過濾組件由濾芯、濾芯座、壓蓋、隔板等部件組成,通過過濾組件的隔板,將殼體分為過濾室和排氣室,其核心部件是濾芯,按一定的排列方式固定在隔板濾芯座上,濾芯定期更換,以保證其過濾效率。

2、工作原理

含塵(液滴)天然氣由進氣口進入過濾室內,通過濾芯過濾層時產生篩分、慣性、黏附、擴散、靜電等作用而被捕集,淨化後的氣體從濾芯內出來,經排氣室的出氣口排出,被捕集的液滴、固體顆粒在重力作用下進入積液槽中,當液位計顯示積液已滿時開啟排污閥,經排污口排出。

設計特點

該過濾器的過濾組件包括隔板、濾芯座、拉桿、濾芯、壓蓋、花板等部件,隔板與過濾器筒體相焊接,將過濾器筒體分為過濾室和排氣室,濾芯座焊於隔板上,通過拉桿、螺栓將其餘部件組合一體。組件中分布有多個濾芯,濾芯數量根據用戶提供的天然氣操作的溫度、壓力、流量及天然氣的物理參數通過工藝計算得出。濾芯採用環形排列,這種排列方式可使進入過濾室內的氣體均勻分布,保證介質有良好的流動性;同時,為方便更換和維修濾芯,合理確定過濾原件的結構位置,濾芯固定花板到快開盲板間的距離一般不超過 200mm。

濾芯選用聚酯纖維為濾料,具有高效、環保、使用後可分解等特點,適用於天然氣、油田氣、煤氣等氣體過濾,過濾精度高,一般固體粉塵可達0.56µm,液滴可達到 0.3µm。濾芯屬於易耗品,一般在設計工況下,使用壽命不小於14個月。為了便於過濾組件的更換,過濾器一般設計為快開盲板的結構型式,可實現過濾器的安全快速開啟。快開盲板帶有安全自鎖系統和壓力報警系統,在有殘壓的情況下無法開啟,可防止誤操作。採用的複合自緊密封結構,性能可靠且維護方便,開啟和關閉無需任何特殊工具,由一人操作,可在1min內完成快開盲板的開啟。

製造要求

天然氣過濾器屬於壓力容器,隨著天然氣輸送壓力的升高,一般過濾器的設計壓力為 10MPa 以上,製造要求較高,除嚴格按 GB150《壓力容器》標準製造檢驗外,製造過程還應注意以下幾點:

一是快開盲板的組焊。快開盲板與筒體焊接連線,組對過程中應嚴格控制筒體的圓度和組對間隙;焊接採用焊條電弧焊時,對稱施焊,防止出現變形而影響快開盲板的密封性能。

二是過濾組件的組焊。過濾組件包含較多的濾芯,每個濾芯的濾芯座均需與隔板焊接,與隔板焊接時採用剛性固定措施和合理的焊接順序以降低焊接變形;並在組焊完成後,進行試裝濾芯,確保濾芯與隔板垂直安裝,使壓蓋能夠壓緊濾芯,保證其密封性。

三是清理。過濾器製造完成後應對其內部進行清理,確保內部清潔、乾燥。