產品介紹

陶瓷過濾器

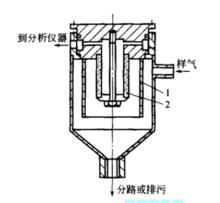

陶瓷過濾器陶瓷過濾器是使用比較廣的一種過濾器,它採用剛性的微孔材料作為過濾元件。它包括陶瓷、剛玉、碳化矽、砂晶片等一系列的過濾器,如圖所示。因過大的氣流可使灰塵黏附在過濾器上,造成堵塞,為了防止過大的氣流直接吹射陶瓷杯,因此在陶瓷杯的外面加上一個防護罩,使氣流繞過過濾器的下部,再進入過濾器。為了減小無效的體積,使過濾器的底部為錐形,同時增加了一個分路接頭。一方面可以把灰塵吹走;另一方面,由於氣體不斷流動而加速了氣體交換,減小了滯後時間。為便於更換和清理過濾器,設計了陶瓷過濾器系統。當一個過濾器發生堵塞時,可轉動兩個四通換向閥,把樣氣通人另一個過濾器,堵塞的過濾器則可通過高壓空氣進行反吹,使黏附在陶瓷濾杯上的灰塵除掉。這樣兩個過濾器輪換工作。它適用於較重要的分析系統,以及容易發生堵塞的含塵量較高的取樣系統。

性能

過濾特性

過濾特性中最主要的是上述的收塵效率,其次還有過濾容量、氣孔堵塞問題等。

過濾容量

對於潔淨的流體,通過陶瓷過濾器層的流體滲透量與面積、壓力差成正比,與板厚、粘性係數成反比。將過濾(器)層看作毛細管的集合,通過毛細管的流體流量,可用下式表示:

v=(π ·d ·ΔP)/(128η ·l)=(π ·d ·ΔP)/(128α ·η ·L)

此外,氣扎率ε和單位面積的毛細管數N、毛細管直徑d的關係可用下式表示:

ε=(π/4)d ·N

從而滲透量V可用下式表示:

V=N ·v=(d ·ε ·ΔP)/(32α ·η ·L)

式中 V——單位時間單位面積的滲透量(厘米 /厘米 ·秒);

ΔP——壓力差(達因/厘米 );

η——粘性係數(達因·秒/厘米 );

L——過濾(器)層的厚度(厘米);

d——毛細管直徑(厘米);

l——毛細管長度(厘米);

α——彎曲度(1~3)。

也就是說,通過陶瓷過濾(器)層的流體滲透量與過濾器的氣孔率及毛細管的直徑平方成正比。增加粘結劑的量,擴大顆粒直徑分布範圍等使氣孔率ε下降,流體的滲透量降低,因此,粘結劑的量和顆粒直徑分布應作為過濾器的製造條件。陶瓷過濾器的氣孔率為33±2%,減小厚度,增大氣孔直徑雖可增加滲透量,但收塵效率反而下降。另外,還要考慮強度等因素,然後選定各種條件。

堵塞

陶瓷過濾器收集的固體堆積在過濾(器)層外面或過濾(器)層內部,堵塞過濾器的氣孔,過濾容量就會下降。這種堵塞狀態可表現為幾種形式,如表面收集固體;固體進入過濾器內層;還有在表面堆積的固體形成粗糙的表層(好象是過濾層那樣),在這些情況下,雖過濾容量都逐漸下降,但下降程度是各不相同的。

強度

由於陶瓷過濾器本身受到內壓、外壓、壓縮、拉伸等作用力,因而強度是重要特性之一。另外,在高溫下(700~1000℃)使用時,過濾器受熱後並不引起軟化和強度下降山是非常重要的特性。雖然強度受骨料質量、骨料顆粒大小、粘結劑質量和混合比等很多因素影響,但是主要與骨料強度、粘結層強度有關。例如,通常用作骨(集)料顆粒的各種材料的強度順序為:

SiC,AlO>莫來石>陶瓷顆粒>矽砂,碳粒

雖然粘結層的強度主要取決於粘結劑和燒成條件(溫度和氣氛),但是調整粘結劑和骨(集)料的熱膨脹係數,確保粘結劑和骨料的粘結力也是很重要的(即熱膨脹係數和粘結力也是影響粘結層強度的重要因素)。

耐腐蝕性

陶瓷過濾器通常具有極其優良的耐酸性,在高溫條件下,對於氟酸以外的所有酸仍是穩定的。耐酸性受粘結劑的配合、燒成條件、骨料質量等因素影響。為了獲得耐鹼性、耐蒸氣特性優良的過濾器,需採用特別配製的粘結劑。碳質過濾器具有優良的耐鹼性。

耐污染性

在精密過濾場合(作為特殊的情況),為防止污染液體,不允許有微量的溶出物,採用陶瓷過濾器時,通常沒有溶出物,而且按食品衛生法來檢驗,也是合格的,因此可在禽品工業領域採用

抗熱震性

雖然陶瓷過濾器可用於其它多孔體不能達到的高溫區域,但是在過濾燃燒廢氣、熔融金屬時,以及處於氣體吹入高溫爐內的噴口等場合,最好用於1000℃以下的高溫區域。為適應更高的溫度區域,考慮了使用粘結劑非常少的,骨料彼此以自相結合的方式構成的過濾器。

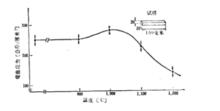

在700~1000℃高溫區域,抗熱震性優良的碳化矽陶瓷過濾器顯示出良好的效果。其次是氧化鋁陶瓷過濾器。下圖所示出以碳化矽為骨(集)料,採用特殊配製的陶瓷粘結劑的過濾器的高溫強度的變化。由圖可見,在粘結劑開始軟化的溫度以下,出現了高溫強度高於常溫強度的傾向。

陶瓷過濾器的高溫強度

陶瓷過濾器的高溫強度現以碳化矽陶瓷過濾器來探討陶瓷過濾器的抗熱震性。當流體為氣體時,從製品形狀來講,能耐溫差達400~700℃的急冷急熱。氧化鋁陶瓷過濾器能耐溫差達300~400℃的急冷急熱。這種過濾器所以具有這樣高的抗熱震性,是由於陶瓷具有多孔性,能吸收熱變形所致。

主要特性

①除氫氟酸、濃鹼以外,對所有腐蝕液具有極其優良的耐腐蝕性;

②耐熱性能良好,不會產生熱變形、軟化、氧化,在較高溫度下仍可使用;

③氣體分布均勻,可按要求形成0.1~600mm的細孔徑;

④剛性大,在流體壓力作用下並不引起形狀變化和細孔變形;

⑤液體中沒有滲出物,不會污染液體。

結構與材質

陶瓷過濾的研究主要集中於兩個方面:一是陶瓷過濾器的材質,包括陶瓷過濾器的製造工藝及性能;二是陶瓷過濾器的結構,包括過濾器的形狀、安放位置、過濾機制及過濾效果。

選擇過濾器材質要根據過濾所要去除的夾雜物的類型來進行選擇,同時也要考慮材料的抗蠕變及抗熱振性。大量的實驗結果表明,材質、孔隙度和陶瓷過濾器的內表面粗糙度影響過濾效果。

陶瓷過濾器的結構是由其材質決定的,根據材質的不同,可以把陶瓷過濾器分為泡沫陶瓷過濾器和顆粒陶瓷過濾器兩大類。

過濾器

泡沫陶瓷過濾器的開孔體積為75%~90%,通常是按每英寸線上的孔數(ppi)來進行分類。如10 ppi的泡沫陶瓷過濾器,其孔徑為1778 μm,範圍為584~3708 μm;30 ppi的泡沫陶瓷過濾器,其孔徑為711 μm,範圍為229~1422 μm。泡沫陶瓷過濾器的厚度一般為25 mm。在澆注系統中有直立安放的,也有水平安放的,其結構根據具體的使用情況來設計。

泡沫陶瓷過濾器曾經選用過的材質有NCL-Mullite,ZrO,Zr-SiO與AlO等。採用AlO泡沫陶瓷,在操作時不易碎,其抗熱振崩裂性能好,在1700℃高溫金屬液流動下,抗蠕變變形能力強。因為開孔的孔隙度高(75%~90%)和孔壁很薄,所以泡沫陶瓷過濾器在與金屬液接觸前不需要預熱。

顆粒陶瓷

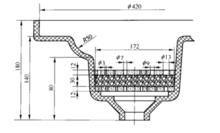

顆粒陶瓷過濾器的結構為上下有孔的支撐板,中間為顆粒填充物,在顆粒上鍍有一層活性吸附材料,見下圖。支撐板的厚度一般為12 mm,孔直徑為4.5~13 mm。

顆粒陶瓷過濾器的結構

顆粒陶瓷過濾器的結構顆粒陶瓷過濾器選用MgO或AlO作為填充物,根據要過濾夾雜物的類別選用活性吸附劑。對於用稀土金屬處理過的高溫合金,選用稀土金屬為活化劑,當使用氧化鈣顆粒時要解決防水化問題。

CaO耐火材料是很好的顆粒陶瓷過濾器的填充材料,它不僅可以依靠物理吸附原理,而且還可以通過化學反應去除夾雜物。但有兩個原因限制了其大量套用:一是需極高的燒結溫度(高於1800℃)才能獲得必需的緻密度和機械強度。二是在常溫和大氣下易水化。

CaO耐火材料的優點是耐火度高,鹼度高,鋼液過濾性好,資源極為豐富。提高鋼液過濾用CaO耐火材料抗水化性能的途徑是大力提高CaO耐火材料的燒結度,大結晶粒度,採用超高煅燒或電熔石灰;在CaO表面形成一層保護膜;在CaO燒成品上浸上焦油或有機樹脂薄膜作為中間過渡措施;在CaO中加入少量的化學添加劑,其作用是降低CaO的燒結溫度,並在燒結後期使燒結體內部產生部分液相,促進CaO晶粒的長大。

套用

目前,陶瓷過濾器在很多工業領域得到越來越廣泛地套用,如催化貴金屬回收、流化床燃燒、煅燒、有機廢物氣化發電、建材、化工和各種工業窯、爐等工業過程的高溫煙氣淨化。高溫煙氣淨化的套用還會出現在冶煉、材料生產和玻璃製造等。這些高溫煙塵淨化常是在接近大氣壓條件下進行的。

陶瓷過濾器最突出的套用是燃煤發電領域的煙塵淨化。因為在世界範圍內對電能的需求日益增長,煤是解決電力問題的主要來源。對於這種化石燃料的不可再生性,最大限度地提高發電效率和減少對大氣造成的污染已成為世界各國,特別中國這樣一個燃煤大國的一個主要任務。通過循環流化床(CFBC)發電和煤氣化(IGCC)發電,及其組合式發電可以實現提高發電效率的目的。煤氣化發電不同於傳統的蒸氣機發電過程,將煤加熱汽化後,在煤氣進入燃氣式發電機(氣燃機)之前,需要先淨化。即任何粉塵或其他雜質必須除去。大多數發電廠將進入氣燃機的允許含塵濃度限制在5 mg/m 以下。理論上最好低於1 mg/m 。除塵系統的工作溫度常在350~1000℃、壓力為1~2.5 SPa。因此,要在如此高溫、高壓下達到如此高的淨化效果,陶瓷過濾器必然成為第一選擇。