簡介

鑄件在凝固和冷卻過程中,體積和尺寸減小的現象稱為收縮。金屬從澆注溫度冷卻到室溫要經歷液態收縮、凝固收縮和固態收縮三個收縮階段。在液態收縮和凝固收縮階段鑄件易產生縮孔、縮松缺陷。這兩個階段的收縮量通常用體收縮率來表示。固態收縮階段只引起鑄件外部尺寸變化,使鑄件易產生內應力、變形和裂紋等缺陷。其收縮量用線收縮率表示。

本質

當溫度下降液態合金由液態轉變為固態時,因為金屬原子由近程有序逐漸轉變為遠程有序,以及空穴的減少或消失,一般都會發生體積減小。液態合金凝固後,隨溫度的繼續下降,原子間的距離還要縮短,體積也進一步減小。鑄造合金在液態、凝固態和固態冷卻的過程中,由於溫度的降低而發生的體積減小現象,稱為鑄造合金的收縮性。它是鑄造合金本身的物理性質。

影響合金收縮的因素

1、化學成分:不同的鑄造合金有不同的收縮率。在常用合金中,鑄鋼收縮率最大,灰口鑄鐵最小。矽元素促進收縮率減小,硫使收縮率增大。

2、澆注條件:澆注溫度越高,合金過熱度就越大,則液態收縮量也增大。曉注速度很慢或明冒口中不斷補澆高溫合金液,使鑄件液態和凝固收縮及時得到補償,鑄件總體積收縮減小,縮孔容積也減小。

3、鑄型條件和鑄件結構:鑄型材料對鑄件冷卻速度影響很大。濕型比干型的冷卻能力大,使凝固區域變窄,縮松減少。金屬型冷卻能力更大,故縮松更顯蓍減少。

受阻收縮

合金在鑄型中不是自由收縮,而是受阻收縮。受阻的原因一方面是由於鑄型和型芯對合金收縮的機械阻力;另一方面是由於鑄件結構各部分冷卻速度不同,相互制約而對收縮產生阻力。因此,鑄件的實際線收縮率比合金的自由線收縮率小。

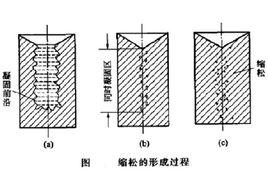

縮孔和縮松

液態金屬在鑄型內凝固時,如果收縮得不到補充,在鑄件最後凝固的部位將形成孔洞,這種孔洞稱為縮孔。按照孔洞的大小和分布,縮孔分為集中縮孔和分散縮孔兩類。通常把集中縮孔稱為縮孔,分散縮孔稱為縮松。

鑄造應力

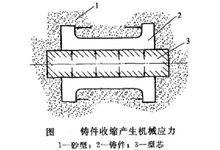

鑄件在凝固後繼續冷卻至室溫產生固態收縮,當收縮受到阻礙而產生的內應力稱為鑄造應力。它是鑄件產生變形和裂紋等缺陷的主要原因,鑄造應力可分為機械應力和熱應力兩種。

機械應力

機械應力

機械應力鑄件在固態收縮時,受到鑄型或型芯等的機械阻礙而產生的內應力稱為機械應力, 也稱收縮應力,如圖所示。機械應力是暫時的,鑄件從鑄型中取出之後便可自行消除。但在鑄型中機械應力與熱應力同時作用,應力瞬間超過鑄件的強度極限時,鑄件將產生裂紋。在工藝上增加鑄型的退讓性可鹼小鑄件的機械應力。

熱應力

由於鑄件壁厚不均勻,造成各部分冷卻速度不同,在同一時期內鑄件各部分收縮不一致而產生的應力稱為熱應力。