簡介

罐道為提升容器的導向裝置,通常可分為兩種,即剛性罐道和撓性罐道。剛性罐道使用的材料一般有方木、鋼軌和型鋼1種,在井筒中固定在各種金屬型鋼或特製的鋼筋混凝土罐道樑上;撓性罐道採用各種形式的鋼絲繩,

用兩端固定的方式進行安裝。

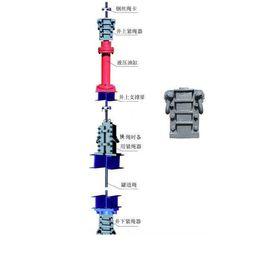

鋼絲繩罐道目前唯一的一種撓性罐道,上端用固定裝置固定在井架上,下部連線裝置與上部結構相同,與剛性罐道相比,具有安裝工作量小、建設時間短、維護簡便、高速運行、平穩可靠、無罐道梁及通風阻力小等優點。

鋼絲繩罐道的使用

鋼絲繩罐道是一種金屬罐道B沿豎井井筒敷設,使提升容器沿罐道平穩地運行,但採用鋼絲繩罐道時容器與容器之間以及容器與井壁之間的間隙要求較大,因而增大了井筒淨斷面積。罐道鋼絲繩上端固定在井架或井塔上,使井塔(井架)的荷重加大,因此井架的強度應做相應的調整,其下端在井底用重錘或液壓裝置拉緊,因此鋼絲繩罐道多用於淺井和中等深度的礦井 。

與剛性罐道相比,鋼絲繩罐道的優點:使用壽命長達<7餘年,易於安裝和更換;井壁上沒有梁窩,不承受提升容器運行中產生的衝擊載荷,井筒通風阻力小,施工安裝時間短;投資少;提升容器運行平穩,沒有振動,可以獲得較大的提升速度;安裝一線型特別容易實現,安裝精確度較高;剛性較大,耐磨性好,防腐性強,由於採用重錘拉緊受力條件較好。

鋼絲繩罐道使用的條件

提升機的形式以及提升鋼絲繩的捻向及結構

為減少作用在罐道繩上的開捻力矩,宜選用多繩提升機,提升鋼絲繩為偶數並左右捻向相等;當選用單繩纏繞式提升機時,提升鋼絲繩應儘量選用不旋轉鋼絲繩或封閉型鋼絲繩 。

如果使用平衡尾繩,平衡尾繩應選用不旋轉型鋼絲繩,如扁鋼絲繩、多層股鋼絲繩或橢圓股鋼絲繩。如果採用兩根平衡尾繩,其一根應為右捻,另一根應為左捻,對單繩纏繞式提升機,兩根提升鋼絲繩應為同捻向的,如果是淺井或終端負荷不大時,平衡尾繩也可用普通圓股鋼絲繩。

罐道繩的數目和布置方式

用鋼絲繩做提升容器的導向裝置時,一般設2~4根罐道繩,鋼絲繩罐道的布置方式主要有3種形式:

角式布置 罐道繩布置在提升容器的1個角上;

側式布置 罐道繩布置在提升容器的側面;

綜合布置 角式和側式的綜合。

角式布置的罐道繩距提升容器的旋轉中心較遠,能承受提升鋼絲繩的開捻力矩,故此適用於單繩提升機;側式布置有較小的外形尺寸,適用於多繩提升。

罐道繩和防掛繩的結構、直徑和拉緊力

罐道繩根據其使用地方及使用的技術條件要求剛性要大、耐磨性要好、防腐性要強。一般選用半密封型或密封型的鋼絲繩,這樣的鋼絲繩外層鋼絲較粗、耐磨、剛度大。罐道鋼絲繩因其使用的特殊性,《冶金安全規程》規定其安全係數不應小於6,其鋼絲抗拉強度要達到1180MPa,罐道鋼絲繩直徑應不小於32mm。

鋼絲繩罐道的維護

(1 )鋼絲繩罐道的維護量比木罐道、鋼罐道和組合罐道都要大,它必須每天檢查1 次。當密封鋼絲繩外層鋼絲厚度磨損量達到50% 時,必須更換 。

( 2)要選擇運動粘度高、低溫粘附性能好的防鏽油脂,定期塗抹。

(3 )為減少罐道繩的局部磨損,視磨損情況可將罐道繩旋轉180° 安裝。對罐道繩的上、下部固定附近,為減輕其早期損壞,每 1~2a竄繩1 次,每次竄動 2~3米。

( 4)定期檢查罐道繩張緊力之差,避免出現繩共振。

剛性組合罐道使用的優缺點

優點

當採用組合罐道、膠輪滾動罐耳多繩摩擦提升時,提升容器橫向擺動小,運行平穩,有利於提高運行速度。剛性井筒裝備自身及其所受荷載均直接傳給井壁,不增加井架負荷。因此,剛性設備在我國煤礦中特別是大中型礦井中採用最為廣泛 。

缺點

型鋼組合罐道的加工組裝消耗較大的人力和物力,加工引起的罐道變形雖經校正但其誤差還無法完全消除,影響安裝質量。目前為了解決鋼罐道的防腐問題,在鋼表面要敷以玻璃鋼,利用鋼的高強度和玻璃鋼的耐腐蝕組合成鋼-玻璃鋼複合材料罐道,其使用壽命長,但工藝繁瑣。

鋼絲繩罐道的優缺點

優點

1、結構簡單、安裝方便、節省鋼材、施工期短,安裝時只需要固定和拉緊罐道繩,安裝工作量小、速度快。

2、井筒內不設罐道梁,減小通風阻力,井壁不鑿梁窩,減輕井壁負荷,有利於提高井壁的整體性和防水性能 。

3、鋼絲繩罐道具有一定的柔性,提升容器運行平穩,沒有衝擊碰撞和噪音,改善提升系統的受力狀況,允許採用較高的提升速度,減少斷繩、卡罐事故。

4、使用壽命長,便於維護,更換鋼絲繩也較簡單,對生產影響小。

缺點

1、鋼絲繩罐道要求提升容器之間和容器與井壁之間的安全間隙比剛性罐道大,故井筒斷面一般要相應加大。

2、由於懸掛罐道繩、防撞繩、防墜器制動繩以及拉緊重錘使井架負荷加大,井底水窩也要求較深。

3、在進出車水平還需另設剛性罐道穩罐,中間水平的穩罐裝置尚不夠理想,有待進一步解決。

鋼絲繩罐道布置形式

布置鋼絲繩罐道時應考慮以下條件:

1、應儘可能使罐道繩遠離提升容器的迴轉中心,以增大罐道繩的抗扭力矩,減少提升容器在運行中擺動和扭轉。

2、應儘可能增加容器之間及容器與井壁之間的間隙尺寸。

3、應便於在井口、井底設定穩罐的剛性罐道和罐道梁,並保證罐耳通過時有足夠的間隙。

4、應便於布置和安裝罐道繩的固定及拉緊裝置。

5、儘可能對稱於提升容器布置,使各罐道繩受力均勻。

鋼絲繩罐道的布置形式一般有對角(二根)、三角(三根)、四角和單側(四根)等幾種,在深井中,國外還有設六根罐道繩的。

鋼絲繩罐道安全間隙的確定

鋼絲繩罐道井筒提升容器之間,容器與井壁之間的安全間隙,直接影響井筒斷面的大小,確定合理的安全間隙,既可保證安全生產,又能使井筒斷面布置緊湊。

提升容器最突出部分和井壁、井梁之間的最小間隙為350mm,容器和容器之間的最小間隙為450mm。當設防撞繩時,容器之間的最小間隙為200mm。

鋼絲繩罐道的經濟性

1 採用鋼絲繩罐道罐籠尺寸變小,液壓支架不能整體下放,只能在井下要進行組裝,需掘進一個組裝硐室。

2 採用鋼絲繩罐道,井架(或井塔)的荷重增大,相應井架重量增大,預計井架重量增加80t 左右,對施工場地相應要增大,井架吊裝困難增大 。

3 採用鋼絲繩罐道,因採取重錘拉緊裝置,井筒深度相應延延伸,一般深度增加10m 左右。

4 罐道繩檢查次數頻繁,我國《煤礦安裝規程》規定,每天必須檢查一次。而組合剛性罐道一般每個月檢查一次。

5 由於鋼絲繩罐道在運行期間發生的擺動較大,井筒斷面設計相應增大,在同樣的提升容器的情況下,最少井筒直徑需增大600mm。

6 採用組合剛性罐道一次性需多投入鋼材約300t~400t,但服務年限較長,一般服務年限在30 年左右,而鋼絲繩罐道由於產生磨損,一般每3 年必須更換一次,長期運營費用高。所以,近

年來,國內外使用剛性罐道逐漸增多。