介紹

一種簡易的鋼液脫氣和去除非金屬夾雜物的爐外精煉方法。這種方法工藝簡單,設備便宜,精煉效果顯著。依據所需處理鋼液在常溫下的組織(如奧氏體、鐵素體等)以及處理目的的不同,吹入鋼液的氣體,可以選用氬氣、氮氣、一氧化碳、水蒸氣、空氣,或先吹入氮氣、一氧化碳、水蒸氣、空氣,然後再吹入氬氣。鋼液吹氬處理有重要的冶金意義:(1)降低鋼液中溶入氣體(如氫、氮、氧)的含量;(2)去除鋼液中殘存的非金屬夾雜物(如氧化物、硫化物、氮化物等);(3)使鋼液在澆注前成分、溫度均勻,可明顯降低澆注的開注溫度,實現連鑄工藝正常化,提高鋼材衝擊韌性等。

發展簡史

早在20世紀40年代,理論分析已指明鋼液採用吹氬處理的可行性,由於當時工業技術水平的限制,無法提供大量氬氣。50年代初,在加拿大將氬氣通過安裝在盛鋼桶底部的多孔塞吹入鋼液,對鋼液進行攪拌,稱為蓋扎爾(Gazal)法。(見下圖)這種方法使鋼液與爐渣充分接觸,從而創造了良好的冶金反應條件,增強了脫硫和脫氧的冶金效果,但脫氫的效果差,Gazal法是鋼液吹氬的原始工藝。1963年法國對Gazal法進行改進,在鋼包上裝上具有密封性能的真空包蓋,使這一處理工藝又具有了一定的脫氣效果,並稱這種方法為Gazid法(圖中b)。1963年美國Linde公司也對Gazal法進行改進(圖中c),在鋼包上加蓋,控制渣面氣相的氧分壓,使鋼包空間氣相分壓以氬氣為主體也達到了脫氣效果。上述改進的裝置,同時引起了液面過多散熱的缺陷。為避免吹氬處理鋼液事先要求鋼液過熱而帶來的缺陷,而採用一系列將鋼包預熱到800~1100℃的技術措施,從而使這一簡易處理鋼液的技術日臻完善。自70年代在冶金工業中已被正式採用;處理的鋼種有120多種,其中包括軸承鋼、結構鋼、電工鋼、不銹耐熱鋼,鋼管鋼,閥門鋼等。鋼液採用氬氣處理的同時,若採用合成渣處理或採用噴粉處理,則可更充分發揮各種爐外精煉技術處理鋼液的冶金效果。現代冶金工業常用的VAD爐、VOD爐、ASEA—SKF精煉爐、LF爐等爐外精煉工藝採用同時向鋼液吹氬已成為上述工藝過程不可分割的組成部分。

鋼包吹氬處理

鋼包吹氬處理工藝原理

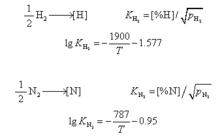

向鋼液中吹氬能去除鋼液中氫是依據西華特定律:

鋼包吹氬處理

鋼包吹氬處理由於氬氣泡中pH和pN趨近於零,而使鋼液中溶解的氫和氮進入到氬氣泡內而被攜帶出去。鋼液中的氧,包括溶解的氧和氧化物夾雜,在向鋼液吹氬過程由於產生細小分散的氬氣泡與鋼液密切接觸,氬氣泡表面與非金屬氧化物夾雜有機會接觸,而氬氣泡中pO趨於零,氬氣泡表面與非金屬氧化物夾雜之間的界面張力與pO有關,當氬氣泡中氧分壓趨於零時,氬氣泡表面與鋼液中氧化物非金屬夾雜間界面張力明顯減少,而被氬氣泡吸附並攜帶出鋼液,而表現出有脫氧——去除氧化物非金屬夾雜物的能力。

吹氬方式及優缺點

(1)底吹氬

在鋼包底部安裝供氣元件(透氣磚、細金屬管供氣磚),氬氣通過底部的透氣磚吹入鋼液,形成大量細小的氬氣泡。透氣磚除有一定透氣性能外,還必須能承受鋼液沖刷,具有一定的高溫強度和較好的耐急冷急熱性能,一般用高鋁磚。

此種方式的優點是均勻鋼水溫度、成分和去除夾雜物的效果好,設備簡單,操作靈活方便,不需占用固定場所,可以在出鋼及LF處理全程進行吹氬。底吹氬方式還可以與其他相關方式相結合,組成新的爐外精煉方式,如VD、CASOB等。缺點是透氣磚容易堵塞,影響鋼水處理,同時與鋼包壽命不同步。

(2)頂吹氬

從鋼包頂部向鋼包中心位置插入一根吹氬槍吹氬。吹氬槍中心為一個通氬氣的鋼管,外層為一定厚度的耐火材料。氬氣出口有直孔和側孔兩種,小容量鋼包用直孔型,大包用側孔型。吹氬槍插入鋼液的深度一般為液面深度的2/3左右。此種方式需設定相應的頂吹閥站,並可以隨同吹氬同時噴人粉劑進行脫硫,但吹氬效果不如底吹氬效果好。

影響鋼包吹氬效果的因素

(1)吹氬工藝參數 包括氬氣耗量、吹氬壓力、氬氣流量、吹氬時間和氬氣泡大小等。

①氬氣耗量的影響。從理論計算和生產實踐得知,當吹氬量較低時,氬氣在包中只起攪拌作用,而脫氧、去氣效率低且不夠穩定,並對改善夾雜物的污染作用也不大。

②吹氬壓力的影響。吹氬壓力越大,攪動力越大,氣泡上升越快。但吹氬壓力過大,氬氣流涉及範圍就越來越小,甚至形成連續氣泡柱,而且容易造成鋼包液面劇烈翻滾,鋼液大量裸露與空氣接觸造成二次氧化和降溫。鋼渣相混,被擊碎乳化的爐渣入鋼水深處,使夾雜物含量增加。所以最大壓力以不衝破渣層露出液面為限。壓力過小,攪拌能力弱,吹氬時間延長,甚至造成透氣磚堵塞。所以壓力過大過小都不好,理想的吹氬壓力是使氮氣流遍布整個鋼包,氬氣泡在鋼液內呈均勻分布。

③氬氣流量和吹氬時間的影響。在系統不漏氣的情況下,氬氣流量是指進入包中的氬氣量,它與透氣磚的透氣度、截面積等有關。如增加透氣磚個數和尺寸,氬氣流量就大,鋼液吹氬處理的時間可縮短,精煉效果反而增加。

④吹氬時間的影響。吹氬時間主要與鋼包容量和鋼種有關。吹氬時間不宜太長,否則溫降過大,對耐火材料沖刷嚴重。但一般不得低於3min,若吹氬時間不夠,碳一氧反應未能充分進行,非金屬夾雜物和氣體不能有效排除,吹氬效果不顯著。吹氬時間通常為5~12min,主要與鋼包容量和鋼種有關。

⑤氬氣泡大小的影響。在吹氬裝置正常的情況下,當氬氣流量、壓力一定時,氬氣泡越細小、均勻及在鋼液中上升的路程和滯留的時間越長,它與鋼液接觸的面積也就越大,吹氬精煉效果也就越好。

(2)脫氧程度的影響

鋼液的脫氧程度對鋼包吹氬煉的效果影響很大,不經脫氧,只靠包中吹氬來脫氧去氣,鋼中的殘存氧可達0.02%,也就是說,鋼液僅靠吹氬是不能達到完全脫氧的目的,後果是澆注入的鋼錠上漲,而圖中的f和d比較理想。因此,目前電爐鋼的鋼包吹氬均是在鋼液經過良莛的脫氧後進行。

作用及適用範圍

鋼包吹氬的主要作用有:

(1)利用氬氣泡氣洗鋼液能使鋼中的氫、氮含量降低,並能使鋼中的氧含量進一步降低。

(2)利用氬氣的攪拌作用,清除夾渣和夾雜,使鋼液成分、溫度均勻,偏析減少、提高脫氧劑和合金材料的收得率。

(3)利用氬氣的保護作用。可進一步避免或減少鋼液的二次氧化。

鋼包吹氬精煉適用於許多鋼種,如結構鋼、軸承鋼、電工鋼、不鏽鋼、耐熱鋼、鋼管鋼和閥門鋼等。大量的生產實踐證明,脫氧良好的鋼液經鋼包吹氬後,可去除鋼中的氫約為15%~40%、氧約為3()%~50%,電解夾雜總量可減少50%,尤其是大顆粒夾雜更有明顯降低。而鋼中的氮含量雖然也降低,但不是特別穩定。鋼包吹氬能夠減少因中心疏鬆與偏析、皮下氣泡、夾雜等缺陷造成的廢品,同時又提高了鋼的密度及金屬收得率等。