簡介

鋅焙砂浸出(beaching of zinc calcine)是指稀硫酸浸出劑選擇性地將鋅焙砂中的鋅溶解到溶液中的過程,為鋅浸出的常規方法。鋅焙砂浸出是遙法煉鋅中最重要的環節,濕法煉鋅廠的主要技術經濟指標在很大程度上取決於所選擇的浸出工藝及操作條件。鋅培砂是硫化鋅精礦流態化焙燒的產物。稀硫酸浸出劑實際上是來自鋅電解沉積車間的廢電解液。

方法

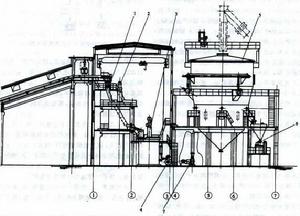

鋅焙砂浸出一般在空氣攪拌槽或機械攪拌槽內進行。根據浸出作業所控樹的最終溶液酸度,可將鋅焙砂浸出分為中性浸出、酸性浸出和高溫高酸浸出(熱酸浸出)。按浸出過程連續與否又可將鋅焙砂浸出分為連續浸出和間斷漫出。按浸出過程的段數,還可將鋅焙砂沒出分為一段浸出法,二段浸出法和三段浸出法,一段沒出法只採用中性浸出,這種方法可以避免鋅烙砂中大量的可溶矽進入溶液,但金屬回收率較低。二段浸出法由一段中性浸出和一段酸性浸出或兩段中性浸出組成。三段浸出法由一段中性浸出和二段酸性浸出或二段中性沒出一段酸性浸出組成。無論何種浸出工藝,都包含有中性浸出。

中性浸出

中性浸出的任務是使鋅焙砂中的大部分鋅進入溶液,並利用中和沉澱法除去從鋅培砂中進入溶液的鐵、砷、銻和鍺等雜質。為保證浸出過程迅速達到終點pH5.0-5.2。一般控制浸出過程的鋅浸出率低於60%。

常採用中和沉澱法除去進入溶液的鐵、砷、銻、鍺等雜質。中和沉澱法是通過控制溶液的PH值,使雜質離子生成氮權化物和同時生成的膠體氫氧化鐵共沉澱除去。在中性浸出控制pH5.0-5.4的條件下。只有Fe3+能以Fe (OH)形態沉澱。為此,在浸出作業中,通常用鼓入空氣、加軟錳礦(MnO)或加鋅電解沉積返回的陽極泥的方法,使Fe氧化成Fe。為在沉澱鐵的同時除去溶液中的砷和銻,要控制溶液中的含鐵量為含砷量的10-15倍,為含銻量的20-40倍。若溶液中的鐵不足此數,還須向溶液中添加鐵,但鐵的總濃度不應超過1g/L,否則會使中性浸出渣的沉降性質變壞。在處理含砷、銻較高的鋅焙砂時,淨化作業需增設除砷、銻過程。

酸性浸出

酸性浸出的目的是要最大限度地溶出中性漫出渣中的氧化鋅,同時又要避免大量雜質瘩解,確保中浸上清液的質量。在液固比(7-9),1.338-348K浸出溫度下,浸出30-60min,為避免大量雜質同時溶解,最終酸度一般控制在1-5g/L HSO。

高溫高酸浸出

又稱熱酸浸出。高溫高酸浸出的目的是在高浸出溫度與高浸出終酸的條件下,使酸性怪出渣中的鐵酸鋅溶解進入溶液,以提高鋅的浸出率。高溫高酸浸出溫度為353-363K,最終酸度一般控制在45-60g/LH2SO4。個別工廠還採用超高酸浸出,其浸出溫度為363-368K。終酸度控制在80-120g/L。

連續浸出

鋅焙砂和鋅電解沉積廢電解液按一定比例,連續通過幾個串聯浸出槽完成浸出作業的過程。和間斷拼出相比,連續浸出具有設備利用率高、投資省、能量消耗較少、決出液的酸度低、勞動條件好、易於實現機被化和自動化,缺點是一般只適宜處理品位高、化學成分穩定的鋅焙砂。大型濕法煉鋅廠大都採用連續沒出。

間斷浸出

鋅焙砂在同一漫出槽內周期性地進行浸出的過程,和連續浸出相比,間斷浸出的優點是能處理成分變化大和品位較低的鋅精砂,能準確計量焙砂及硫酸的裝入量,有利於準確控制浸出終點和保證硫酸鋅溶液的質量,缺點是生產能力小,一般只適用於小型的濕法煉鋅廠。

展望

隨著濕法煉鋅的迅速發展,一般大型濕法煉鋅廠均採用連續浸出,浸出設備趨向大型化,浸出抽容積達400m,操作趨向自動化,生產過程用電子計算機控制。