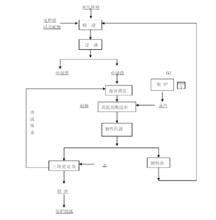

酸浸工藝流程圖

圖1

圖1浸出

直接酸浸

直接酸浸過程中氟化物的加入可將釩浸出率從47.46%提高至92.39%。酸浸液的化學組成表明,釩浸出過程各雜質離子也都大量進入酸浸液中,其中鐵主要以Fe 形式存在於溶液中。另外,酸浸液中殘留的氟達到12.62g/L。為查明氟在溶液中的存在形式,對酸浸液進行19F液相NMR 分析,表明氟以[SiF]2和[AlF]2兩種形式存在於酸浸液中。

焙燒酸浸

在石煤空白焙燒酸浸過程中,加入氟化物也能較大程度地提高釩浸出率,但相比於氟化物參與的直接酸浸過程,釩浸出率卻降低了8.18個百分點。

酸浸液的化學組成表明,石煤經空白焙燒後更多的雜質離子進入到酸浸液中,其中鋁含量達到15.75g/L,鐵則主要以Fe 形式存在於溶液中,並且全鐵含量是1.8倍,這是因為空白焙燒使不易溶的黃鐵礦轉變成易溶的赤鐵礦,從而使大量的Fe 進入到酸浸液中。與直接酸浸過程類似,氟同樣以[SiF]2和[AlF]2兩種形式存在於溶液中 。

預處理

直接酸浸

原礦直接酸浸獲得的兩種酸浸液的pH分別為0.36和0.09,經石灰乳預處理獲得的萃原液的化學組成與酸浸液組成相比,除pH 達到適宜的萃取條件外,元素含量並未發生較大的改變。

相應的預處理過程中釩損失率均小於2%,預處理消耗的氧化鈣為17.45t的2.7倍。萃氟的存在方式並沒有因pH的升高而改變,仍然以[AlF]2和[SiF]2形式存在。

焙燒酸浸

空白焙燒酸浸的酸浸液pH 分別為0.68和0.36,經石灰乳預處理後,除pH 達到適宜的萃取條件外,元素含量並未發生較大的改變。

預處理過程中釩損失率分別為5.51%和4.39%,是直接酸浸-萃取過程預處理釩損失的2.2倍以上,但兩者預處理消耗的氧化鈣含量僅分別為2.39t和8.41t,只有相應直接酸浸條件下的一半。這是因為空白焙燒過程增加了非含釩物質的溶解,增加了浸出過程的酸耗量,從而提高了相同條件下酸浸液的pH,自然降低了預處理消耗的氧化鈣量。但另一方面,pH 的升高促使了Fe 生成Fe(OH)3沉澱,包裹部分釩進入到預處理渣中,增加了釩損失率。萃原液的19F液相NMR譜測定表明,氟依然以[AlF]2- 和[SiF]2形式存在 。

萃取

直接酸浸

氟化物是否參與釩的浸出對後續的萃取過程有顯著的影響,萃原液和有機相經充分攪拌接觸後,在靜置分層時有如下現象:後續萃取分相快速且清晰,萃取過程出現明顯的乳化現象。但對釩萃取率卻無影響,三級逆流萃取後,釩萃取率均能達到98%以上。

為了探明其中的原因,對一級萃余液及最終的萃余液進行了ICP-AES分析。發現溶液中除目的元素釩的含量明顯降低外,其他元素均無較大變化。值得注意的是,與萃原液相比,萃余液中氟元素的含量基本保持不變。

氟存在於溶液中對萃取過程有明顯的促進作用,這可能正是因為氟與矽、鋁生成[AlF5]2 和[SiF]2,阻止了含矽膠體和細微的固體顆粒的生成,從而有利於釩萃取過程的正常進行。此外,由於含釩石煤是由地質時期的菌藻類等生物遺體轉化而成,其中不乏含有這些微生物殘留的蛋白質,這些蛋白質等有機物可能隨著釩浸出而一起進入到酸浸液中,在最終的萃取過程中呈膠體狀態,在水相和有機相兩相界面上形成界面膜,從而阻礙了兩相的正常分離。而溶液中氟的存在阻止了這種界面膜的生成,從而有利於兩相接觸反應 。

焙燒酸浸

與直接酸浸-萃取過程一樣,氟化物是否參與釩的浸出對後續的萃取過程同樣有較大的影響。但與直接酸浸後續萃取過程不一樣的是,萃原液和有機相經充分地攪拌接觸後在靜置分層時,後續萃取分相快速而清晰,反而後續萃取過程出現嚴重的乳化現象,分層困難,並且降低了相同條件下的釩萃取率。除此之外,後續萃取直到第3級逆流萃取時才開始分層清晰。但兩者的三級逆流萃取後,釩萃取率也都僅能達到78%。

萃原液中的各元素含量隨著萃取過程的進行,除目的元素釩的含量明顯降低以外,總鐵含量也顯著降低,即Fe 含量顯著減少。這是因為,萃取劑D2EHPA優先萃取Fe ,從降低了有機相對釩的飽和容量,阻礙釩萃取的正常進行。此外,根據Fe(OH)3溶度積的計算,萃原液生成Fe(OH)3膠體的最低pH9 分別為1.55 和1.50,這意味著在萃取過程中可能生成Fe(OH)3膠體阻礙釩萃取。此時氟雖然仍然以[AlF]2- 和[SiF]2形式存在,但由於空白焙燒後萃原液中Fe 、Al、K、Mg等雜質元素含量過高(相對直接酸浸的萃原液而言),氟離子在其中所起到的促進作用已不能凸顯出來,也正是這些雜質元素含量過高而導致萃取過程中出現嚴重的乳化現象 。

總結

1)空白焙燒酸浸與直接酸浸對後續萃取有較大的影響:直接酸浸過程中可能將石煤原礦中殘留的有機物帶入到酸浸液中,導致萃取過程出現顯著的乳化現象;而空白焙燒過程可使原礦中原有的有機物等燃燒,消除其對萃取過程的影響,但會增加酸浸液中Fe 、Al、K、Mg等雜質元素含量,也可能導致乳化現象的產生。

2)浸出過程中氟化物的加入與否也對後續萃取有較大影響:氟化物參與浸出過程後,殘留的氟與矽、鋁生成[AlF]2和[SiF]2,阻止了含矽膠體和細微的固體顆粒以及界面膜的生成,從而利於釩萃取過程的正常進行,但當這些雜質元素含量過高時,氟的有利作用不能體現,仍有可能出現乳化現象。

3)對於石煤原礦,氟化物作用的直接酸浸-萃取工藝具有釩浸出率高(92.39%)、預處理釩損失率低(1.12%)、氧化鈣耗量少(6.38t,折合成每噸VO)、釩萃取過程正常且萃取率高(98.05%)等優點 。