工作過程

迴轉乾燥窯在冶金行業中套用最為廣泛,問世已逾百年,尤其在有色金屬生產中占有重要的地位,用來對礦石、精礦、中間產物進行加熱脫水處理。我國是世界上使用迴轉乾燥窯數量最多的國家之一,迴轉乾燥窯與其它乾燥設備相比,具有許多優點:生產能力大,可連續操作;結構簡單,操作方便;故障少,維修費用低;適用範圍廣,流體阻力小,可以用它乾燥顆粒狀物料,對於那些附著性大的也很有利,但其使用過程中的高能耗一直是困擾企業的難題。

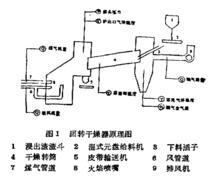

迴轉乾燥爐原理圖

迴轉乾燥爐原理圖迴轉乾燥爐由一套傳動裝置通過小齒輪帶動一個直筒上的大齒輪,使之不停地轉動,而簡體是由兩組或更多組托輪支撐,物料從筒體一端進入,從另一端排出,由窯頭供給熱量或供給白熱所需的空氣,從而完成乾燥或冶煉過程。由於窯內完成的過程不同,處理數量大小不等、窯體的直徑和長度差異極大。

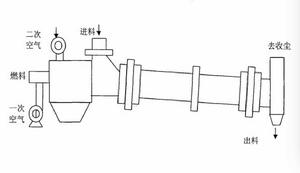

迴轉乾燥窯是一個加熱設備,燃料及助燃用的一次空氣(一般占空氣總量的15%-30%)通過窯頭燒嘴送入燃燒室,形成高溫火焰,放出大量的熱量,故燃燒室與窯體之間還有混合室,助燃用的二次空氣由冷卻筒進入混合室。產生的高溫煙氣作為乾燥物料的熱源,通過排風機的抽引成旋轉風,沿著迴轉筒體流動。排出的廢氣經過收塵淨化後排至大氣中。為了防止灰塵,迴轉乾燥窯通常在負壓下操作。氣體在窯內流動時,伴隨著燃料的燃燒、物料的乾燥,氣體的溫度、壓力和組成都隨時在變化。

窯內乾燥過程

一般來說乾燥可分為兩個階段.即常速乾燥階段和陣速乾燥階段。對於常速乾燥階段.當物料吸水達到飽和時,全部顆粒表面都被濕潤.乾燥速率取決於表面汽化的速率,即取決於乾燥介質的性質(溫度、濕度等),而與濕物料性質關係較小。而降速乾燥階段,物料內部水分向表面遷移的速率低於物料表面水分的汽化速率.汽化移向固態內部,此時乾燥速率主要取決於物料特性。

根據keey等人的研究,乾燥速率和物料含水量近似成比例。krevelen試驗證實物料溫度對乾燥速率有重要影響(近似為三次方關係).通過一系列合理簡化後,逆流型迴轉乾燥窯可用一個具有分裂邊界條件的四聯立非線性雙曲型偏微分方程描述,通過對此PDES數字仿真表明,物料在窯內的狀態呈現三個典型區域,熱帶、乾燥帶和加熱帶。

迴轉乾燥窯的分類

根據傳熱方法

1.直接傳熱式

適用於被乾燥物料對高溫不敏感及不怕煙塵污染的情況。其特點是煙氣與被烘乾的物料直接接觸,熱效率高,流體阻力小。

2.間接傳熱式

適用於被乾燥物料對高溫氣體敏感或怕煙塵污染,或易揚塵的粉狀物料的烘乾。其特點是煙氣與物料不直接接觸,傳熱效率及烘乾效率比較低,己經很少使用。

3.複合傳熱式

適用於不能與高溫氣體接觸,不怕污染的烘乾。其特點是高溫煙氣不與物料相接觸,溫度降低後的煙氣則與物料直接接觸,熱效率介於上述二者之間,流體阻力較大。

按乾燥窯內物料與氣體的流動方向

1.順流式

物料與氣流的運動方向一致,物料與煙氣由同一端進入迴轉乾燥窯窯體內,含水分較多的物料與溫度高、濕度低的氣體首先接觸,此時物料溫度很快上升到氣體的濕球溫度,而煙氣與物料表面水汽的濃度差較大。由於兩者溫差較大,熱交換急劇,所以乾燥的速度很快。隨著物料和煙氣在窯內不斷前進,乾燥不斷進行,物料的水分會逐漸減少,同時溫度會逐漸升高,而煙氣的溫度會逐漸降低,同時濕度會逐漸升高。

2.逆流式

物料與氣流在窯內的運動方向相反,濕物料和高溫低濕的氣體分別由兩端進入窯內且相向流動。將要烘乾的物料與溫度、濕度低的氣體接觸,而進入窯內的濕物料則與溫度低、濕度高的氣體接觸,這樣造成了開始乾燥速度不太快而降速階段乾燥速率不太慢的現象,因此在整個過程中乾燥速率比較均勻。

一般工業上所烘乾的原料,都不希望溫度過高,有的溫度過高時會發生晶化而失去活性,有的會失去化學結合水,降低其可塑性,有的會燃燒,失去揮發分,這些變化對生產都不利,甚至是危險的,因此一般不用逆流式乾燥窯。

提高迴轉乾燥窯工作效率的方法

迴轉窯乾燥能力的強化,在進料性質一定的情況下,主要從下述三個方面採取措施:

提高氣流溫度;

增加物料與熱氣流的接觸表面積與接觸時間;

降低廢中水蒸汽的含量(水蒸汽分壓)。

1.提高氣流溫度;

2.增加物料與熱氣流的接觸表面積與接觸時間;

3.降低廢中水蒸汽的含量(水蒸汽分壓)。

在提高爐溫(包括爐頭、爐尾)對產品質量、操作沒有影響的前提下,可以適當提高,強化生產。例如冰晶石乾燥時,爐尾溫度高達320℃,乾燥操作仍然正常。但必須指出,隨著爐溫的升高,廢氣溫度也隨著上升,意味著熱損失增加,燃料消耗增大。因此,片面地用提高爐溫來強化生產的辦法,並不一定是最經濟的。如NaSiF採用迴轉窯乾燥,由於有熱分解現象,要求料溫不超過150℃,爐頭溫度不超過400℃,對爐溫有嚴格限制,就不宜採用提高爐溫的辦法來強化生產。

增大物料與煙道的接觸表面,對提高產能有顯著效果。在乾燥爐內,物料隨窯身轉動,沿爐壁抬升一定高度便向下滑動,同時緩慢地向前推進,物料分散情況是很不好的,因而大大地限制了熱氣流與物料的接觸機會,處料層裡面的料,其周圍的水蒸汽不易被帶走,降低了乾燥速度。同時,物料受熱不均,容易產生局部過熱現象,對受熱分解的物科是不利的。在爐內安裝各種形式的翻料扳,就是為了解決這一問題。有些乾燥爐從爐尾到爐頭的長度上都安裝有翻料板,使用良好,並取得了一定的效果。爐內安裝翻料板相當普遍,如水泥窯,螢石乾燥窯,氧化鋁燒成窯、乾燥窯等。氟化鹽生產因為窯短和被乾燥物質的腐蝕性,安裝翻料板尚有困難,故未採用。有翻料板的迴轉窯,因為翻料板把物料揚起,隨爐尾廢氣帶走的粉塵量大大增加,不過收塵技術的進步,可以克服這一不足。