超音波壓焊用於晶片到基板、基板到基板或者基板到封裝的連線,它有兩種形式: 球焊和楔焊。 金絲球焊是最常用的方法,在這種製程中,一個熔化的金球黏在一段線上,壓下後作為第一個焊點,然後從第一個焊點抽出彎曲的線再以新月形狀將線(第二個楔形焊點)連上,然後又形成另一個新球用於下一個的第一個球焊點。金絲球焊被歸為熱聲製程,也就是說焊點是在熱(一般為150℃)、超音波、壓力以及時間的綜合作用下形成的。

第二種壓焊方法是楔形製程,這種製程主要使用鋁線,但也可用金線,通常都在室溫下進行。楔焊將兩個楔形焊點壓下形成連線,在這種製程中沒有球形成。鋁線焊接製程被歸為超音波線焊,形成焊點只用到超音波能、壓力以及時間等參數。

不同製程類型的採用取決於具體的套用場合。比如金線壓焊用於大批量生產的場合,因為這種製程速度較快。鋁線壓焊則用於封裝或PCB不能加熱的場合。另外,楔形壓焊製程比金線壓焊具有更精細的間距。目前,金線壓焊的間距極限為60μm;採用細鋁線楔形壓焊可以達到小於60μm的間距。

焊線式(wire bond)

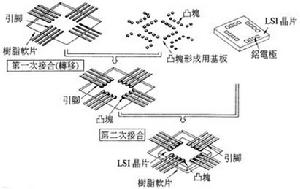

焊線接合首先將晶片固定在合適的基板或導線架(Lead Frame)上,再以細金屬線,將晶片上的電路與基板或導線架上的電路相連線如圖所示。

連線的方法,通常利用熱壓、超音波、或兩者合用。在此技術中所用金屬線的直徑,通常在25到75μm之間。金屬線的材料以鋁及金為主,銅線也正被評估取代金線的可能性。晶片在基板與導線架上的固定 (Die Bond) ,主要是利用高分子黏著劑、軟焊焊料、及共晶的合金等。晶片固定材料的選擇,主要依據封裝的氣密性要求、散熱能力、及熱膨脹係數等條件來決定。金-矽、金-錫的共晶合金、與填銀的環氧樹脂黏著劑。因為焊線接合技術的簡易性及套用在新製程上的便捷性,再加上長久以來所有配合的技術及機具都已開發健全,近來在自動化及焊線速度上更有長足的進步,所以在目前焊線接合仍是市場上主要的技術。