表層變形實質

表層金屬材料在外力作用下,原子離開原來的平衡位置,原子間距離增大而產生了變形。在拉應力作用下,原子間距增大,原子間的排斥力減小,吸引必然增大,超過排斥力的吸引力和拉應力相平衡。在壓應力作用下,原子間距縮短,排斥力便大於吸引力,多餘的排斥力與壓應力建立新的平衡。當外力停止作用後,應力消失,變形也隨之消失。金屬的這種變形稱為彈性變形。

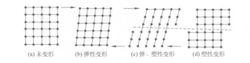

當外力增加時,原子進一步遠離其平衡位置,首先發生彈性變形,當外力使金屬的內應力超過屈服點後,變形逐漸過渡到塑性變形。由於此時原子移動了原子間距離的數倍,原子移到了新的平衡位置,重新處於穩定狀態,即使外力停止作用,金屬的變形並不消失。金屬的這種變形稱為塑性變形。當外力繼續作用或增加時,金屬材料的變形將進一步增大,從而得到一定的變形量晶體在受到正應力時是不會產生塑性變形的,而是由彈性變形直接過渡到脆性斷裂。當這種金屬的形變僅發生在來料的表面時,稱之為表層變形 。

金屬塑性變形

金屬塑性變形的實質可用晶粒內部、晶粒間產生滑移和晶粒發生轉動來解釋。在常溫和低溫下,單晶體的塑性變形主要是通過滑移、孿生等方式進行的。

單晶體塑性變形

單晶體滑移變形示意圖

單晶體滑移變形示意圖1、滑移

單晶體的滑移變形是晶體在切應力作用下晶體的一部分相對於另一部分沿著一定晶面(稱滑移面)和晶向(稱滑移方向)發生相對滑動的結果,如圖所示。

上面所描述的滑移運動,相當於滑移面上、下兩部分晶體彼此以剛性整體作相對運動。實現這種滑移所需的外力要比實際測得的數據大幾千倍,這說明實際晶體結構及其塑性變形並不完全如此。

2、孿生

空生是在切應力的作用下,晶體的一部分相對於另一部分沿一定的晶面(空生面)和晶向(李生方向)產生一定角度的均勻切變過程。李生變形使晶體內已變形部分與未變形部分以孿生面為分界面形成了鏡面對稱的位向關係。與滑移相比,產生孿生所需的切應力很高,因此,只有在滑移很難進行的條件下,晶體才發生李生變形。李生變形本身對晶體塑性變形的直接影響並不大,但它可使其中某些原來處於不利滑移的位向轉變為有利於發生滑移的位向,從而激發滑移變形的進一步進行,從而使金屬的變形能力得到提高。

多晶體塑性變形

機械製造中使用的金屬材料大多數是多晶體。多晶體是由許多小的單晶體一一晶粒構成的,其變形抗力遠遠高於單晶體。多晶體塑性變形的基本方式仍是滑移,但是由於多晶體中各個晶粒的空間取向互不相同以及晶界的存在,使多晶體的塑性變形過程比單晶體更為複雜 。