基本概念

定義

耐磨合金鋼套用於有一定衝擊載荷的磨料磨損工礦條件,它是指為滿足特定的性能要求而有目的的加入其它元素的鋼材。如為提高強硬度、韌性淬透性及各項綜合性能指標而加入的元素稱為合金元素。淬火的有鉻(Cr)、鎳(Ni)、鉬(Mo)、銅(Cu)、矽(Si)、錳(Mn)、釩(V)、鈦(Ti)、稀土(Re)、鎢(W)、硼(B)甚至有些有害元素在特定環境條件下為滿足特別需求,亦可稱為合金元素,如硫(S)、磷(P)等,耐磨合金鋼大致分為奧氏體錳鋼、中鉻鋼、低合金鋼和石墨鋼五大類,分別適用不同工礦條件。

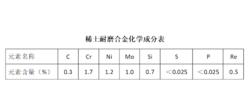

稀土耐磨合金化學成分表

耐磨合金

耐磨合金如下圖所示:

主要分類與比較

分類

合金耐磨材料不同廠家成分不同,主要有以下合金耐磨材料:

1、鎳鉻合金耐磨材料;

2、碳化鉻合金耐磨材料;

3、高錳合金耐磨材料;

4、碳化鎢合金耐磨材料;

5、鎳鎢合金耐磨材料。

合金耐磨性比較

1、鎢鋼的顆粒越小,硬度越高,就越耐磨。

2、主要是看使用條件了,最耐磨的硬質合金材料可能脆性更大,所以也不一定能用。

3、硬質合金根據硬度韌性又分為多個型號、如yg8、yg15等、型號不對對使用壽命很大影響、你們家用的可能是高速鋼(峰鋼)裡邊含一點鎢成分但不是鎢鋼。

4、硬質合金是用粉末冶金工藝以碳化鎢為主體與鈷或其它粘結金屬一起燒結而成的,其鎢含量一般在80%以上。

耐磨合金

耐磨合金5、鎢鋼是硬質合金的一種。鎢鋼是用煉鋼工藝在鋼水中加入鎢鐵作鎢的原料熔煉而成的,又叫高速鋼或工具鋼,其鎢含量一般在15-25%。

主要品種

在耐磨合金鋼中,合金元素總量(Fe、C及有害元素和隱存元素)不得小於5%即稱為低合金鋼(5-10%為中合金鋼,10-15%為高錳鋼),低合金鋼的力學性能特別是硬度和韌性可以在很大的範圍內調整,可根據不同的使用條件,將強度、衝擊韌度和耐磨性能綜合考慮和匹配。只要不因脆性而引起斷裂,其耐磨性隨硬度的提高而增強。

通常低合金耐磨鋼以高強韌性、高硬韌性著稱。其強度和硬度高於耐磨錳鋼而在非大衝擊磨損工況可替代錳鋼;其塑、韌性高於耐磨鑄鐵,而在一定衝擊載荷的磨損工況,使用壽命高於耐磨鑄鐵。

耐磨剛加入合金元素的主要目的在於提高淬透性、強度、韌度和耐磨性。最常用的添加元素是Mo、Cr、Mn、Ni、和Si等。

耐磨低合金鋼的鑄造、焊接性能與其它低合金鋼相似,碳量高時焊接性能較差。低合金耐磨鋼,可按熱處理和含碳量分類。

水淬熱處理合金馬氏體耐磨鋼

耐磨合金

耐磨合金W(C)=0.2%-0.35%的多元低合金鋼,經水淬和回火處理,硬度高,耐磨性好,具有較好的強韌性配合,使用中不易變形和斷裂,廣泛套用於挖掘機、裝載機及拖拉機的斗齒、履帶板,中小型顎板、板錘、錘頭,球磨機襯板等。幾種水淬性的高強度馬氏體鑄鋼的牌號、化學成分與力學性能見表1.和表2。國外幾種水淬馬氏體耐磨鑄鋼的化學成分見表3(如下圖所示)。

油淬、空淬熱處理低合金馬氏體耐磨鋼

W(C)>0.35%的多元低合金鋼,依不同的合金含量經油淬(或空淬)熱處理並回火處理後,可得到強韌性較好、硬度高、耐磨性好的馬氏體鋼,用於球磨機襯板,中小型顎板、錘頭、板錘等。但這類鋼的韌度低於前述W(C)=0.20%-0.35%水淬熱處理的低合金馬氏體鋼,因此其套用時必須考慮工況的衝擊載荷。

幾種油淬或空淬的高強度馬氏體鑄鋼的化學成本、硬度與特性,力學性能,國外典型的油淬高強度鉻鉬馬氏體耐磨鋼的化學成本與前者相差無幾。

正火熱處理低合金珠光體耐磨鋼

W(C)=0.55%-0.9%的高碳鉻錳鉬鋼,經正火和回火熱處理可得到珠光體基體。鉻錳珠光體耐磨鋼具有好的韌度和抗衝擊疲勞性能,高的加工硬化能力;並因只含有較少的不昂貴的合金元素且不需經過複雜的熱處理而具有較低的生產成本。

高碳鉻錳鉬珠光體耐磨鑄鋼用於一定衝擊載荷的磨料磨損工況,如E型磨煤機的空心魔球及球磨機襯板。有代表性的是高碳鉻錳鉬珠光體耐磨鑄鋼。

從鉻鉬珠光體耐磨鋼襯板與高錳鋼、鉻鉬馬氏體耐磨鋼襯板在φ2.7m鉬礦球磨機中耐磨性對比試驗中可見鉻鉬珠光體耐磨鋼襯板的使用壽命高於高錳鋼,低於555-601HBW的鉻鉬馬氏體耐磨鋼襯板;即使珠光體鋼襯板硬度較低但使用壽命高於480℃回火的馬氏體耐磨鋼襯板。

耐磨碳鋼

碳鋼的耐磨性主要是借表面硬化而獲得的。W(C)>0.35%的碳鋼,通常採用表面感應淬火或火焰淬火;低碳鋼則可用滲碳、滲氮或碳氮共滲等工藝提高耐磨性。隨著硬度的提高,其耐磨性也相應增強。

在耐磨碳鋼中,W(C)=0.4%-0.70%的碳鋼占有重要地位,美國的鑄鋼火車輪就是用W(C)=0.4%-0.70%的碳鋼製造的。

鑄造石墨鋼

鑄造石墨鋼是超高碳共析鋼,經過適當的熱處理後,一部分碳以石墨的形式析出,因而具有鑄鋼和鑄鐵的綜合性能。由於存在游離石墨,這種鋼是一種耐磨擦磨損的結構材料。現石墨鋼多用於製造冶金軋輥,如初軋或粗軋作業的軋輥,因為少量的石墨可以提高軋輥的抗熱裂性能和抗氧化鐵皮粘附性能。

合金鋼的套用

合金鋼已有一百多年的歷史了。工業上較多地使用合金鋼材大約是在19世紀後半期。當時由於鋼的生產量和使用量不斷增大,機械製造業需要解決鋼的加工切削問題,1868年英國人馬希特(R.F.Mushet)發明了成分為2.5%Mn-7%W的自硬鋼,將切削速度提高到5米/分。隨著商業和運輸的發展,1870年在美國用鉻鋼(1.5~2.0%Cr)在密西西比河上建造了跨度為 158.5米的大橋;由於加工構件時發生困難,稍後,一些工業國家改用鎳鋼(3.5%Ni)建造大跨度的橋樑。與此同時,一些國家還將鎳鋼用於修造軍艦。隨著工程技術的發展,要求加快機械的轉動速度,1901年在西歐出現了高碳鉻滾動軸承鋼。1910年又發展出了18W-4Cr-1V型的高速工具鋼,進一步把切削速度提高到30米/分。可見合金鋼的問世和發展,是適應了社會生產力發展的要求,特別是和機械製造、交通運輸和軍事工業的需要分不開的。

耐磨合金

耐磨合金20世紀20年代以後,由於電弧爐煉鋼法被推廣使用,為合金鋼的大量生產創造了有利條件。化學工業和動力工業的發展,又促進了合金鋼品種的擴大,於是不鏽鋼和耐熱鋼在這段期間問世了。1920年德國人毛雷爾 (E.Maurer) 發明了18-8型不銹耐酸鋼,1929年在美國出現了Fe-Cr-Al電阻絲,到1939年德國在動力工業開始使用奧氏體耐熱鋼。第二次世界大戰以後至60年代,主要是發展高強度鋼和超高強度鋼的時代,由於航空工業和火箭技術發展的需要,出現了許多高強度鋼和超高強度鋼新鋼種,如沉澱硬化型高強度不鏽鋼和各種低合金高強度鋼等是其代表性的鋼種。60年代以後,許多冶金新技術,特別是爐外精煉技術被普遍採用,合金鋼開始向高純度、高精度和超低碳的方向發展,又出現了馬氏體時效鋼、超純鐵素體不鏽鋼等新鋼種。目前國際上使用的有上千個合金鋼鋼號,數萬個規格,合金鋼的產量約占鋼總產量的10%,是國民經濟建設和國防建設大量使用的重要金屬材料。

合金鋼的主要合金元素有矽、錳、鉻、鎳、鉬、鎢、釩、鈦、鈮、鋯、鈷、鋁、銅、硼、稀土等。其中釩、鈦、鈮、鋯等在鋼中是強碳化物形成元素,只要有足夠的碳,在適當條件下,就能形成各自的碳化物,當缺碳或在高溫條件下,則以原子狀態進入固溶體中;錳、鉻、鎢、鉬為碳化物形成元素,其中一部分以原子狀態進入固溶體中,另一部分形成置換式合金滲碳體;鋁、銅、鎳、鈷、矽等是不形成碳化物元素,一般以原子狀態存在於固溶體中。 合金鋼的分類 一般分類 合金鋼種類很多,通常按合金元素含量多少分為低合金鋼(含量10%);按質量分為優質合金鋼、特質合金鋼;按特性和用途又分為合金結構鋼、不鏽鋼、耐酸鋼、耐磨鋼、耐熱鋼、合金工具鋼、滾動軸承鋼、合金彈簧鋼和特殊性能鋼(如軟磁鋼、永磁鋼、無磁鋼)等。

在鋼中除含鐵、碳和少量不可避免的矽、錳、磷、硫元素以外,還含有一定量的合金元素,鋼中的合金元素有矽、錳、鉬、鎳、硌、礬、鈦、鈮、硼、鉛、稀土等其中的一種或幾種,這種鋼叫合金鋼。各國的合金鋼系統,隨各自的資源情況、生產和使用條件不同而不同,國外以往曾發展鎳、硌鋼系統,我國則發現以矽、錳、釩、鈦、鈮、硼、鉛、稀土為主的合金鋼系統合金鋼在鋼的總產量中約占百分之十幾,一般是在電爐中冶煉的按用途可以把合金鋼分為8大類,它們是:合金結構鋼、彈簧鋼、軸承鋼、合金工具鋼、高速工具鋼、不鏽鋼、耐熱不起皮鋼,電工用矽鋼。