引言

近年來我國高速鐵路建設快速發展,現澆簡支箱梁是橋樑工程施工中不可或缺的施工工藝,傳統的施工方法是一孔箱梁施工完成後,先將箱梁外側模從支架上拆除下來,然後再將拆除後的外側模運輸周轉安裝到下一孔,依次循環施工以後各孔箱梁,這樣不但功效低,而且裝轉拆施工作業的安全風險也高,碗扣式支架法現澆簡支箱梁外側模縱向移動施工工藝則從一定程度上方便了施工,節約了成本,降低了作業人員的勞動強度,提高了勞動生產率,減少了安全隱患。

以連鎮鐵路淮安特大橋雙線現澆簡支箱梁施工實例為背景,從模板結構設計、地基處理、支架搭設、軌道安裝、支點設定、側模移動及安全措施等幾個方面介紹了碗扣式支架法現澆簡支箱梁外側模縱向移動施工技術。

方案選定

現澆簡支箱梁施工大多採用螺旋鋼管與貝雷片支架組合或滿堂支架兩種施工方案,施工工藝較為成熟,安全質量有保障。淮安特大橋現澆簡支箱梁工點範圍內地質情況一般,局部較差,墩身平均高度6.5m,本著在技術上可行、經濟上合理、方便施工的原則,對施工方案進行了技術和經濟比選。

盤扣式支架雖然具有承載能力高的優點,但是往往在選用時會將支架的縱橫向立桿間距布置的大一些,相應的支架對地基承載力的要求也會偏高,由於本工點局部地基承載力偏低,所以未列項比選。

根據貝雷梁支架與碗扣支架兩種支架類型的適用特點:碗扣式支架桿件輕,搭設拆除方便、靈活,便於操作,而且費用偏低,但桿件的節點多,高墩施工的安全性差。貝雷梁支架承載能力大,對高墩施工適用性強,施工速度也快,但遇到帶有反拱的箱梁底板標高調整時精度控制稍有難度,而且支架施工時投入的資源偏多,貝雷梁拼裝拆除工序多,安全風險高,落模空間小,費用投入大。兩種支架各有不同的適用環境和優缺點。

傳統的現澆箱梁側模施工工藝是箱梁現澆一孔,側模拆除落地一次,然後再轉運到下一孔安裝,安拆吊裝風險大,施工周期長,進度慢,人力等資源投入多,機械費偏高,而且需要在箱梁兩側填築施工便道,以方便側模裝拆和轉場。

側模縱向移動施工工藝是在側模上安裝滾輪,藉助在支架上鋪設的軌道,利用前支點上的千斤頂縱向牽引移動完成模板轉場,依次逐孔向前施工,直至施工完成最後一孔箱梁再將側模拆除落地,避免了頻繁的安轉拆吊裝作業,資源投入少,安全風險低,施工影響因素少。

針對本工點的墩身高度低、地形平坦、現澆箱梁孔跨多等具體特點,在充分研討和綜合進行技術、經濟比選的情況下,選用了碗扣式支法現澆簡支箱梁外側模縱向移動施工工藝。

模板結構設計

1、側模移動的原理

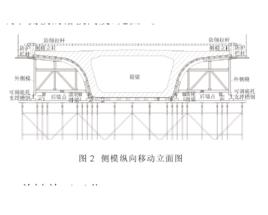

箱梁側模縱向移動裝置主要由模板系統、軌道系統、牽引系統、移動系統以及輔助的安全保險措施等幾部分組成。

側模縱向移動是通過在側模的橫樑上安裝滾輪,同時在滾輪的下方沿側模移動方向設定縱向軌道,並與支架的橫向工字鋼固定穩妥,箱梁側模脫模後將滾輪支撐軌道上,利用安裝在移動方向支座墊石上的鋼結構前支點及模板橫樑上安裝的預應力錨具作為後錨點,前支點與後錨點利用鋼絞線連線,在前支點處安裝前卡式千斤頂通過液壓油缸伸縮牽引鋼絞線拖動模板縱向移動,移動過程中利用側模內外兩側焊接的可調底托和模板頂口的拉桿作為防止側模移動傾覆的安全措施,模板就位後啟用可調底托使滾輪懸空脫離軌道。

2、結構設計

底模採用15mm厚優質竹膠板,支架頂托橫向分配梁為10#工字鋼,縱向設定10cm×10cm方木,外側模為鋼模板,鋼模主要材料的選用是面板6mm厚鋼板,連線板δ12×100mm,縱肋為10#槽鋼,支架主梁及立柱採用14#a槽鋼,模板分塊長度根據梁長和施工需要而定,長度不等。

滾輪採用Q235鋼加工而成,內置軸承,輪邊設有2cm高的限位卡槽,滾輪通過固定架安裝在側模的橫樑上,橫向每排安裝兩個滾輪,間距2.2m,根據側模的重心對稱布置,縱向設定兩排滾輪,前後保持同軸,間距為5m。

關鍵施工工藝

1、地基處理

橋址範圍內地形比較平坦,不良地質為地震液化層,土質為砂類,鑒於現場的實際情況,採用5%水泥土換填 50cm厚 (承台基坑範圍內增加換填深度),換填前清除支架範圍內地面的附著物和腐殖土,軟弱土質全部挖除,清理後的坑槽及時分層填築並壓實,避免積水浸泡,地基處理範圍比支架平面投影周邊寬1m。

改良土填築要分層進行、逐層壓實,處理完成後的地基需進行承載力檢測,以達到現澆箱梁碗扣式支架地基承載力不低於90kPa要求,壓實度達到90%以上後,在其頂面澆築一層 15cm厚的C20水泥混凝土,在局部地基較差的地方增設鋼筋網片,為避免混凝土基礎收縮徐變對墩身造成側向擠壓影響,沿墩身四周設定一道泡沫板,同時在基礎邊緣1m外開挖排水溝,形成1.5‰的縱坡,以利於排水。

2、支架搭設

現澆簡支箱梁採用Φ4.8×3.5mm碗扣式支架,進場後需進行物理和力學性能試驗檢測。支架搭設橫橋向在側模軌道及腹板位置分別對支架按照 0.3m的立桿間距進行了加密處理,縱向則全部按照 0.6m間距布置,橫桿步距 1.2m 一道,碗扣式支架首層採用不同長度的立桿交錯布置,使相鄰立桿的接頭設定在不同的步距內,自由端懸臂長度大於 0.65m 時設定水平加固桿,頂托上橫向設定 10# 工字鋼,縱向擺放 10cm×10cm 方木。

支架四周及中間縱橫向每隔四排從底到頂連續設定豎向剪刀撐,剪刀撐的水平傾角按照 45°~60°之間控制,搭設支架高度大於6m時其頂部和底部設定水平剪刀撐,水平剪刀撐設定間距不大於6m,剪刀撐採用搭接接長,搭接長度大於 1m,搭接處等距設定 3個旋轉扣件扣緊,扣件邊緣至桿端的距離大於 0.1m,底、頂托螺桿深入立桿的長度不得小於 0.15m,底托螺桿伸出立桿的長度不大於 0.15m,頂托按照大於等於 0.1m,小於 0.25m控制。

3、軌道安裝

箱梁每側翼緣板下順橋向安裝兩條行走軌道,材質為 16#工字鋼,軌道接長是在工字鋼端頭腹板側面,採用兩塊連線鋼板與高強螺栓共同作用連線接長,為避免側模縱向移動時滾輪在軌道連線處受剪下破壞,軌道節點布置在支架立桿頂托處的橫向分配梁 10# 工字鋼上,利用橫向分配梁作為軌道節點的支點,軌道長度按照 0.6 m(橫向分配梁間距)的模數進行加工配置,以便將軌道的接頭支撐在橫向分配樑上,同時也要避免同側的兩條軌道接頭不得在同一截面上設定節點,易錯開布置。

碗扣支架頂托上的橫向分配梁與軌道利用 U 型卡連線,以增加軌道與支架的整體穩定性。

為確保側模的滾輪與軌道中心線始終保持同軸,在同側兩條軌道之間等距安裝支撐鋼管,然後經鋼管內穿入對拉桿,通過拉桿對拉軌道鎖定軌距。

4、支點設定

側模縱向移動液壓牽引系統的前支點安裝在移動方向的支座墊石上,由於支座墊石的橫向寬度難以滿足支點安裝使用要求,所以採用了雙拼I25 工字鋼懸臂結構進行橫向加寬,以此確保側模縱向移動前支點與側模重心及軌道中線的三線同軸,工字鋼橫橋向分別安裝在支座墊石大小里程的兩側,主要受力結構工字鋼安裝在支座墊石的大里程側(墊石為懸臂鋼結構的支點),在每個墊石兩側順橋向利用兩根對拉桿進行懸臂鋼結構支點的固定。

前支點的具體構造形式,是在千斤頂支點位置處的懸臂橫向加寬工字鋼頂面,豎向間隔布置焊接兩個工字鋼,以便於鋼絞線穿入與錨環及前卡式千斤頂連線,在與後錨點相應的高度位置安裝固定錨環,還應在錨環的下方豎向工字鋼上水平焊接一個槽鋼(豎向工字鋼與槽鋼“T”字形連線,槽口向上),作為千斤頂工作的水平支撐結構。後錨點是設定在前支點對應位置的側模橫樑上,橫樑需鑽取一個圓孔,以便鋼絞線穿入與錨環連線,前支點與後錨點高度與水平位置應相互協調一致,側模縱向移動時採用預應力張拉的結構原理,將前支點與後錨點利用夾片通過鋼絞線連線成整體。

5、側模移動

箱梁混凝土澆築完成,滿足強度要求後,具備側模拆模條件時,採用螺旋千斤頂等設備輔助人工將模板按照分段移動長度依次緩慢卸落在軌道上,調整側模的位置,使滾輪與軌道的中心線同軸,軌道順直,安裝前支點與後錨點,穿入預應力牽引鋼絞線,將 QYC-270 型前卡式千斤頂安裝在前支點上,將側模分兩段縱向移動,左右兩側對稱進行。

側模縱向移動前認真檢查軌道的連線固定情況,核實側模滾輪中心距與軌道中心距的尺寸,滾輪兩側的限位卡槽是否與軌道協調一致,為減小滾輪與軌道的摩擦將接觸面塗抹黃油,在側模移動的過程中要加強對支架、支架橫向分配梁、模板底口障礙物和滾輪與軌道中心線及安全措施等方面的檢查,發生異常情況必須查明原因後方可繼續移動。

6、安全措施

側模滾輪輪邊的卡槽,有效保證了滾輪始終沿軌道縱向移動,從而控制側模縱向移動時脫軌事件的發生,其次側模縱向移動時為防止重心不穩導致模板傾覆,在外側模板頂口翼板的邊緣立柱上間隔安裝對拉桿,左右兩側模板對拉,在每側模板立柱內外兩側正反擰緊兩個螺帽,起到既撐又拉撐拉結合的整體穩定作用,除此以外還在每側模板內外兩側縱向安裝兩排可調底托,其下方縱向鋪設槽鋼,槽口向下,側模縱向移動時將可調底托略向上調,一旦側模重心偏移失穩時,可調底托即刻支撐槽鋼受力,起到防側翻的作用。

為增加側模縱向移動時支架的整體穩定性,減小支架的水平剪下力,在移動方向的前支點處將軌道與橫向加寬的懸臂結構成“T”字形連線,不僅減小了支架的水平剪力,而且增加了前支點的剛度,從而明顯提高了支架與軌道及前支點的整體穩定性,使側模縱向移動更加安全。