套用

電漿處理可套用於所有的基材,甚至複雜的幾何構形都可以進行電漿活化、電漿清洗,電漿鍍膜也毫無問題。電漿處理時的熱負荷及機械負荷都很低,因此,低壓電漿也能處理敏感性材料。等離子刻蝕機的典型套用包括:

等離子刻蝕反應

等離子刻蝕反應光阻材料剝離;

表面處理;

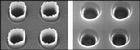

各向異性和各向同性失效分析套用材料改性;

包裝清洗;

鈍化層蝕刻;

聚亞醯胺蝕刻;

增強粘接力;

生物醫學套用;

聚合反應;

混合物清洗;

預結合清洗。

構造工作原理

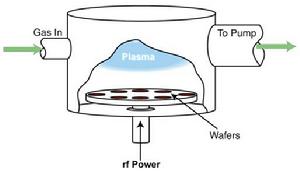

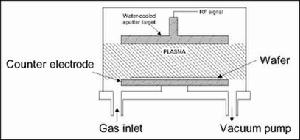

等離子刻蝕機的組成一般包括等離子發生器(工業上常用RF激發法),真空室,和電極。

|  |

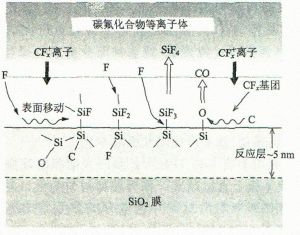

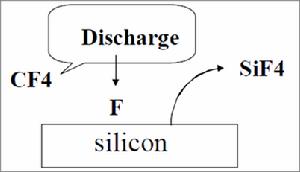

其工作原理是用電漿中的自由基(radical)去轟擊(bombard)或濺射(sputter)被刻蝕材料的表面分子,形成易揮發物質,從而實現刻蝕的目的。也有部分等離子刻蝕機採用反應離子刻蝕技術(Reactive Ion Etching)。

|  |

影響因素

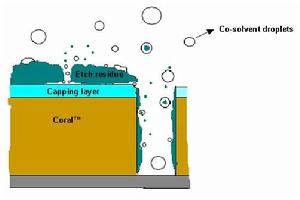

刻蝕

刻蝕 殘留物

殘留物–刻蝕率(Etch Rate);

–氣壓(Pressure);–溫度(Temperature)提高溫度會提高刻蝕率;

–Micro-loading;

–刻蝕後腐蝕(Post-etch corrosion);

–殘留物(residual)。

濕法刻蝕缺點

1.矽片水平運行,機片高(等離子刻蝕去PSG槽式浸泡甩乾,矽片受衝擊小);

2.下料吸筆易污染矽片(等離子刻蝕去PSG後甩乾);

3.傳動滾抽易變形(PVDF,PP材質且水平放置易變形);

4.成本高(化學品刻蝕代替等離子刻蝕成本增加)。

此外,有些等離子刻蝕機,如SCE等離子刻蝕機還具備“綠色”優勢:無氟氯化碳和污水、操作和環境安全、排除有毒和腐蝕性的液體。

SCE等離子刻蝕機支持以下四種平面電漿處理模式:

直接模式——基片可以直接放置在電極托架或是底座托架上,以獲得最大的平面刻蝕效果。

定向模式——需要非等向性刻蝕(anisotropicetching)的基片可以放置在特製的平面托架上。

下游模式——基片可以放置在不帶電托架上,以便取得微小的電漿效果。

定製模式——當平面刻蝕配置不過理想時,特製的電極配置可以提供。

工藝——裝片

電漿系統效應的過程轉換成材料的蝕刻工藝。在待刻蝕矽片的兩邊,分別放置一片與矽片同樣大小的玻璃夾板,疊放整齊,用夾具夾緊,確保待刻蝕的矽片中間沒有大的縫隙。

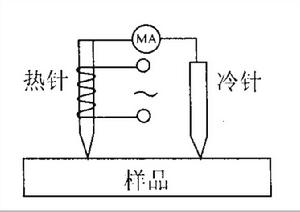

冷熱探針法

冷熱探針法等離子刻蝕檢驗原理為冷熱探針法,具體方法如下:

熱探針和N型半導體接觸時,傳導電子將流向溫度較低的區域,使得熱探針處電子缺少,因而其電勢相對於同一材料上的室溫觸點而言將是正的。

同樣道理,P型半導體熱探針觸點相對於室溫觸點而言將是負的。

此電勢差可以用簡單的微伏表測量。

熱探針的結構可以是將小的熱線圈繞在一個探針的周圍,也可以用小型的電烙鐵。

測量與控制

由於等離子刻蝕工藝中的過程變數,如刻蝕率、氣壓、溫度、等離子阻抗,等等,不易測量,

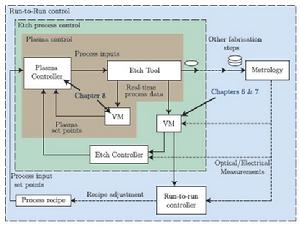

等離子刻蝕過程控制示意圖

等離子刻蝕過程控制示意圖因此業界常用的測量方法有:

虛擬測量(Virtual Metrology);

光譜測量(Optical emission spectroscopy);等離子阻抗監控(Plasma impedance monitoring);

終端探測(end-point detection);

遠程耦合感測(remote-coupled sensing)。

等離子刻蝕過程的常見控制方法有:

run-to-run控制(R2R);

模型預測控制(MPC);

人工神經網路控制。

等離子刻蝕檢驗操作及判斷:

1.確認萬用表工作正常,量程置於200mV。

2.冷探針連線電壓表的正電極,熱探針與電壓表的負極相連。

3.用冷、熱探針接觸矽片一個邊沿不相連的兩個點,電壓表顯示這兩點間的電壓為正值,說明導電類型為P 型,刻蝕合格。相同的方法檢測另外三個邊沿的導電類型是否為P型。

4.如果經過檢驗,任何一個邊沿沒有刻蝕合格,則這一批矽片需要重新裝片,進行刻蝕。