窯外分解技術

自1971年底在日本第一次投入大規模工業生產以來,這項技術在世界上迅速得到推廣。在1976~1981年的五年間,71個國家共新建296台大型迴轉窯中,採用窯外分解技術的有42台。到1984年世界上已投產或正在建設的採用窯外分解技術的迴轉窯約在 150台以上,年生產能力超過100Mt。目前,所開發的各類分解爐的共同特點是燃料與生料粉都是以懸浮狀態存在,使燃燒與換熱同時進行。由於氣固相之間的接觸表面較之在迴轉窯內要增大上千倍,因而分解爐內燃燒、換熱和反應均在高效率下完成。分解爐的結構形式很多,但還沒有統一的分類方法。已使用的類型有旋流式、噴騰式、懸浮式以及沸騰式等。

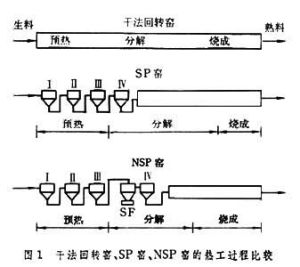

帶有懸浮預熱器的迴轉窯稱懸浮預熱器窯,簡稱SP窯。帶有懸浮預熱器和分解爐的迴轉窯煅燒系統,是在懸浮預熱器窯的基礎上發展起來的,故又稱新預熱器窯,簡稱NSP窯。在NSP窯中,設有SF爐(閃燃爐)。由於生料粉的預熱和碳酸鈣分解過程移至迴轉窯外進行(圖1),所以窯長度大大縮短,熱耗明顯降低,產量卻大大提高。

窯外分解技術

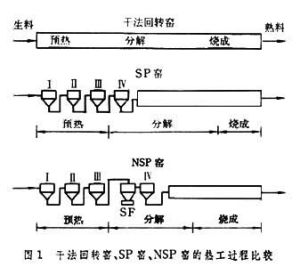

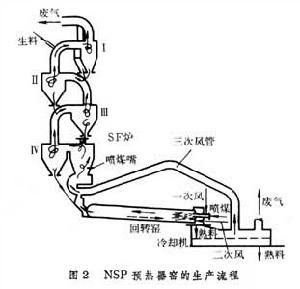

窯外分解技術 與Ⅱ級預熱器出口的熱氣體混合進行有效的氣固熱交換,然後在Ⅰ級預熱器內進行氣固分離,含少量粉塵的廢氣自頂部排出至電除塵器進一步淨化。被一次預熱後的生料粉沉積在旋風筒錐體中,經鎖風閥輸入至Ⅱ級預熱器入口管道。如此反覆進行,多次換熱。最後將Ⅲ級預熱器出來的已被預熱到730~780°C左右的生料粉送入分解爐,使其中90%左右的碳酸鈣分解,隨氣流進入Ⅳ級旋風筒,經分離後入迴轉窯燒成熟料。煅燒熟料所需的一部分熱量(約50%~60%)由窯頭噴煤燃燒提供,另一部分熱量則是將煤粉送入分解爐中燃燒而得。熟料出迴轉窯時溫度很高,故需送入冷卻機,用空氣冷卻,以回收顯熱。部分被預熱了的空氣可入窯作為二次風,供窯內煤粉燃燒用。另一部分熱空氣經三次風管送入分解爐,作為助燃空氣。

與Ⅱ級預熱器出口的熱氣體混合進行有效的氣固熱交換,然後在Ⅰ級預熱器內進行氣固分離,含少量粉塵的廢氣自頂部排出至電除塵器進一步淨化。被一次預熱後的生料粉沉積在旋風筒錐體中,經鎖風閥輸入至Ⅱ級預熱器入口管道。如此反覆進行,多次換熱。最後將Ⅲ級預熱器出來的已被預熱到730~780°C左右的生料粉送入分解爐,使其中90%左右的碳酸鈣分解,隨氣流進入Ⅳ級旋風筒,經分離後入迴轉窯燒成熟料。煅燒熟料所需的一部分熱量(約50%~60%)由窯頭噴煤燃燒提供,另一部分熱量則是將煤粉送入分解爐中燃燒而得。熟料出迴轉窯時溫度很高,故需送入冷卻機,用空氣冷卻,以回收顯熱。部分被預熱了的空氣可入窯作為二次風,供窯內煤粉燃燒用。另一部分熱空氣經三次風管送入分解爐,作為助燃空氣。 NSP窯的優點 ① 單位容積產量高,是SP窯的2.2倍,是乾法中空長窯的3.5倍。② 窯的單機生產能力大,目前最高日產量已達 8~10kt熟料。③窯的襯磚使用壽命長,系統運轉周期長。④設備占地面積小,為SP窯的二分之一;設備費用低,為SP窯的85%~90%。⑤能利用劣質燃料。⑥對環境污染小,廢氣中NOx含量僅為SP窯的五分之一。