簡史

氯鹼工業是基本化學工業,它生產的燒鹼廣泛套用於紡織、造紙、冶金、有機和無機化工等眾多工業部門。氯氣也是一種重要的化工原料。採用電解食鹽水溶液方法製取氯鹼產品已經有一百多年的歷史。在漫長的歲月里,有兩種電解槽,即水銀電解槽和隔膜電解槽曾長期共存,並駕齊驅,對氯鹼工業的發展起過重要的作用。但由於水銀對環境污染嚴重,從20世紀70年代起,這種電解槽已被逐漸淘汰。隔膜槽使用的石棉隔膜同樣會對環境造成公害。離子交換膜法是對膜技術進行重大改進的一種先進的氯鹼生產工藝。

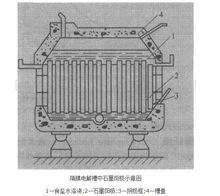

長期以來,水銀電解槽和隔膜電解槽都使用石墨陽極(見圖1)。在電解槽運行過程中,石墨陽極會慢慢地消耗,水銀電解槽每噸燒鹼消耗石墨陽極4~6 kg,隔膜電解槽每噸燒鹼消耗石墨陽極約6 kg。隨著石墨陽極消耗變薄,陰極與陽極間距離增大,槽電壓會逐漸升高。因此,運行一定時間後,需要停槽更換陽極。20世紀60年代中期,荷蘭人H.比爾發明了一種以鈦為基體表面塗釕的金屬陽極。由於金屬陽極基本上不消耗,因此,也被稱作為尺寸穩定陽極(Dimensionally Stable Anode縮寫DSA)。除了不消耗,因而使用壽命長外,金屬陽極還具有電流效率高,氯鹼產品質量好、節能、無特殊污染和維修工作量少等優點,因而受到青睞,迅速推廣套用。但由於金屬陽極價格昂貴,金屬釕資源貧乏,供應難以保證,以及採用金屬陽極時,要求電解液鹽水含鈣、鎂離子不大於5×10,因而,需要對電解液進行嚴格的淨化處理等原因,可以預計,在相當長一段時間內,金屬陽極不會完全取代石墨陽極。

圖1

圖1石墨陽極消耗

在電解槽運行過程中,石墨陽極主要通過下面幾種形式腐蝕消耗。首先,由於電解液中含有大量氫氧根離子和少量作為雜質的硫酸根及次氯酸根離子,這些離子會在陽極上放電產生氧氣。產生的初生態氧將石墨氧化成二氧化碳或一氧化碳,這種氧化蝕損約占石墨陽極總蝕損的一半以上。其次,隨著氧化作用的深化,石墨陽極本體顆粒間的結合逐漸遭到破壞,石墨陽極表面層結合鬆動的顆粒,在鹽水沖刷下發生掉渣。氧化和掉渣使陽極變薄,到一定程度就需要停槽更換。這樣的殘極損失約占石墨陽極總消耗的1/4以上。氧化和掉渣消耗都與石墨陽極的孔隙率大小有關。孔隙率大,消耗也大。最常用的降低石墨陽極孔隙率的方法,是使用前用亞麻仁油、桐油等幹性油進行整體或根部浸漬。

生產工藝

石墨陽極的生產工藝及所用原料基本上與石墨電極相同。由於對石墨陽極的密度和強度要求較高,焙燒後的半成品還須進行瀝青浸漬,然後,石墨化和機械加工。表1所列為中國石墨陽極的尺寸規格。石墨陽極的理化性能指標見表2。對水銀槽用石墨陽極還規定了釩含量。

表1 中國石墨陽極的尺寸規格

| 用 途 | 規 格 | |||

| 方形 厚/mm×寬/mm×長/mm | 圓形 直徑/mm×長度/mm | |||

| 水溶液電解 | 51×51×970 40×180×760 40×180×960 50×180×635 50×180×940 | 50×250×640 50×250×1140 75×180×640 115×400×1050 115×400×1300 | 50×1000 65×1300 65×1000 65×650 65×330 | 75×1320 15×320 100×1360 100×252 |

| 熔鹽電解 生產鎂 生產鈉 | 170×840×1755(100~150)×(400~500)×(1800~2000) | φ400、φ800 | ||

表2 石墨陽極的理化性能指標

| 類 別 | 指 標 | |||||

| 電阻率 /μΩ·m 不大於 | 灰分 /% 不大於 | 抗壓強度 /MPa 不小於 | 抗折強度 /MPa 不小於 | 體積密度 /g·cm-3 不小於 | 釩含量/% 水銀槽用陽極 不大於 | |

| 水溶液電解用 | ||||||

| 一級 二級 | 8 9 | 0.2 0.4 | 29.4 24.5 | 16.7 14.7 | 1.62 1.65 | 10×10-5 |

| 熔鹽電解用 | ||||||

| 鎂生產 | 10.12 | 17.6~19.6 | ||||

| 鈉生產 | 17.1 | 0.3 | 17.4 | 1.55 | ||

用於熔鹽電解的石墨陽極大都是一些大規格的產品,例如,熔鹽電解生產金屬鈉的電解槽,使用直徑400~800mm的大型石墨陽極,熔鹽電解生產金屬鎂的電解槽,使用的是大規格的石墨塊材。