石油煉製

在以石油作原料生產燃料油和潤滑油的煉油廠里,通常是先將原油進行蒸餾,根據溫度的變化,依次蒸餾出汽油、煤油、柴油、重柴油、潤滑油,上述過程叫做一次加工。然後將一次加工得到的產品,按照不同需要,分別進行二次加工,以得到不同產品,規格的燃料油和潤滑油。

直餾法概述

由於石油是多種烴類成份組成的混合物,各組份因分子量和結構形式不同,沸點也不同,因此,它們可以在不同的溫度范國內蒸餾出來。在較低溫度下蒸餾出來的餾份叫輕餾份;在較高溫度範圍內蒸餾出來的餾份叫重餾份。

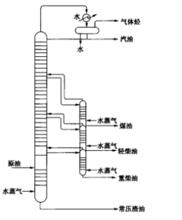

在蒸餾塔內的壓力和大氣壓力相同條件下對原油進行的蒸餾,叫做常壓蒸餾。常壓蒸餾主要是從石油中分餾出汽油、煤油和柴油。它們分餾的溫度範圍分別是:汽油35~205℃,煤油200~300℃,柴油270~350℃。在大氣壓力下分餾出上述產品後剩下的渣油稱為重油,是提煉潤滑油和裂化原料油的原料。

潤滑油在常壓下是提煉不出的,因為潤滑油的餾份是由高沸點的烴所組成。為了從石油中提煉出潤滑油,就必須降低蒸餾塔內的壓力。使高沸點烴在較低溫度下沸騰汽化。這種在降低蒸餾塔內壓力的條件下對原油進行的蒸餾叫做原油的減壓蒸餾。

直餾產品主要是由烷烴和環烷烴組成,一般不含不飽和烴,因而產品的性能安定,不易氧化變質,便於長期貯存。

直餾汽油

直餾汽油將原油經過直接分餾(直餾法)而得的汽油。含有較少的不飽和烴類,因而具有較高的化學穩定性。辛烷值一般較低,由環烷基石油製得的,一般在60以上;由石蠟基石油製得的,一般在40~50之間。不可單獨用作汽油機的燃料,需要與二次加工汽油等摻合使用。也可用作工業溶劑油或洗滌油。

石油精餾塔

根本特點

石油精餾塔的根本特點在於它處理的是複雜混合物—石油,生產的也是複雜混合物—各種石油餾分。在常減壓蒸餾裝置中,原油被分餾切割為鉑重整原料、汽油、煤油、輕重柴油、裂化原料、各種潤滑油餾分及渣油等,常常不少於十來種產品。在常減壓蒸餾系統中,各得到四、五個或五、六個產品,按照多元精餾原理,每一個系統都需n-1個精餾塔才能把這些產品分離出來。以常壓蒸餾為例,如果要得到汽油、煤油、輕柴油、重柴油餾分和常壓重油五個產品,就需要四個精餾塔,這幾個精餾塔結合而成一個塔,如下圖所示。

石油精餾塔

石油精餾塔這種精餾塔事實上等於把前面幾個簡單精餾塔逐個重疊起來,在塔頂餾出最輕的產品—汽油,在塔底引出最重的產物—重油,介於其間的其他產品(煤油和柴油)則在塔側作為側線取出,這種塔稱為複雜塔或複合塔。很明顯,該複合塔的精餾段相當於原來四個簡單塔的四個精餾段組合而成,而其下段則相當於原塔的提餾段。

石油精餾塔要求

為使塔頂、塔底都得到合格的產品,需由一個完整的精餾塔完成,以精餾段保證塔頂的產品質量,而以提餾段確保塔底產品的質量。在原油精餾塔中,常壓塔底重油含350℃以前的輕質餾分有時高達10%~15%,減壓塔底渣油含500℃以前的餾分可達10%左右,因此塔底須有提餾段,以降低常壓重油中輕餾分的含量和減壓渣油中餾分油的含量。但汽油、煤油、柴油之間的分離只有精餾段而沒有提餾段,這樣側線餾分中必然含有相當量的輕餾分,因而質量(如閃點)不能合格,為此,也要對它們設立提餾段,原油精餾塔旁邊的小塔就相當於三個簡單塔的提餾段重合在一起而構成的,而在原油精餾塔的底部保留提餾段。

原油精餾塔的塔底溫度很高,一般在350℃上下,減壓塔底通常在390℃左右,在這樣的高溫下,如果採用再沸器,很難找到合適的熱源,而且再沸器必須十分龐大。因此,原油精餾塔的熱量供應主要靠進料帶入塔內,即將進料加熱到儘可能高的溫度,而塔底並無再沸器,幾乎所有的原油精餾塔都在塔底注入過熱水蒸氣,以降低油氣分壓,從而幫助塔底重油中較輕的油料汽化,也提高了進料在汽化段中的汽化率,這樣就提高了餾分油的拔出率,常壓重油中輕質油的含量減少以後,還減輕了減壓塔的負荷,有助於提高減壓塔的真空度,這種方法稱為汽提。因此原油精餾塔的下半段稱為汽提段,汽提段中發生的不是嚴格的精餾作用,其分離效果不如提餾段,好在對分離精確度要求不太嚴格,而水蒸氣在煉廠中價廉易得,又安全,因而石油精餾塔底無例外地採用汽提。