簡介

一種鋼製容器設備。在石油煉製工業和石油化工中主要用於貯存和運輸液態或氣態物料。操作溫度一般為-50~50℃,操作壓力一般在3MPa以下。球罐與圓筒容器(即一般貯罐)相比,在相同直徑和壓力下,殼壁厚度僅為圓筒容器的一半,鋼材用量省,且占地較小,基礎工程簡單。但球罐的製造、焊接和組裝要求很嚴,檢驗工作量大,製造費用較高。

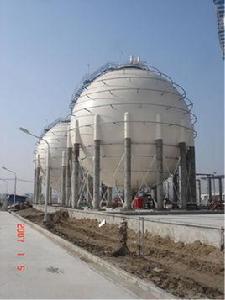

球罐為大容量、承壓的球形儲存容器,廣泛套用於石油、化工、冶金等部門,它可以用來作為液化石油氣、液化天然氣、液氨及其他介質的儲存容器。也可作為壓縮氣體(空氣、氧氣、氮氣、氫氣、城市煤氣)的儲罐。

球形罐與立式圓筒形儲罐相比,在相同容積和相同壓力下,球罐的表面積最小,故所需鋼材面積少;在相同直徑情況下,球罐壁內應力最小,而且均勻,其承載能力比圓筒形容器大1倍,故球罐的板厚只需相應圓筒形容器壁板厚度的一半。

由上述特點可知,採用球罐,可大幅度減少鋼材的消耗,一般可節省鋼材30%~45%;此外,球罐占地面積較小,基礎工程量小,可節省土地面積。

發展歷史

20世紀30年代,世界上僅有少數幾個國家能進行球罐的製造, 如美國在1910年、德國在1930年分別建造了有限的幾台鉚接結構的小型低壓球罐。由於鉚接結構不僅費工而且費料, 且球罐密閉程度差, 製造相對困難,給球罐的發展帶來巨大的阻力。

20世紀40年代初, 隨著焊接技術逐漸趨向成熟,以及適合焊接的新鋼種的不斷開發,球罐的製造由鉚接改為焊接,由此技術上得到了很大發展。如美國在1941年、前蘇聯在1944年、日本於1955年、前西德於1958年分別製造了一批壓力較高、容量較大的焊接球罐。

20世紀60年代至今, 隨著世界各國綜合國力和科技水平的大幅度提高,形成了球罐製造水平的高速發展期。以日本為例,60年代前單個液化氣球罐的容積均在2000m 以下,而目前已具備生產單個容積在20000m 以上液化氣球罐的能力。同時,西德已有生產容積為43300m 以上球罐的能力,法國也有容積為87000m 球罐的製造經驗, 同時美國還建造了一台容量3400m 、設計溫度為-250℃的超低溫液氫球罐。此外許多工業先進國家還進行了雙重殼低溫球罐、深冷球罐及運輸液化天然氣的深冷大型船用球罐的試驗研究,並已投入批量生產。

我國製造球罐始於20世紀60年代初。但隨著國民經濟的高速發展和改革開放的需要,近年來球罐的製造技術已得到了飛速發展。目前國內已獨立製造或引進了不同規格和用途的球罐多台套,其最大容積已超過10000m ,最大壓力超過3MPa,最低設計溫度在-30℃以下。

類型

球罐的形狀有圓球型和橢球型。絕大多數為單層球殼。低溫低壓下貯存液化氣體時則採用雙重球殼,兩層球殼間填以絕熱材料。採用最廣泛的為單層圓球型球罐(見彩圖)。球殼是由多塊壓製成球面的球瓣以橘瓣式分瓣法、足球式分瓣法或足球橘瓣混合式分瓣法組焊而成。球罐的支撐結構最常見的為赤道正切式,其次為對稱式、裙座式、半埋地式和盆式。橢球型球罐通常用於常溫下貯存飽和蒸氣壓比大氣壓稍高的、揮發性強的液態烴(如汽油等),操作壓力為0.12~0.3MPa,容積一般在500~6000m3範圍內。更大容積時,應採用複式橢球型球罐。

製造球罐的材料要求強度高,塑性特別是沖韌性要好,可焊性及加工工藝性能優良。球罐的焊接、熱處理及質量檢驗技術是保證質量的關鍵。

按儲藏溫度

球罐一般用於常溫或低溫,只有極個別場合,如造紙工業用的蒸煮球罐,使用溫度高於常溫。

(1) 常溫球罐 如液化石油氣、氮、煤氣、氧等球罐。一般說這類球罐的壓力較高,取決於液化氣的飽和蒸汽壓或壓縮機的出口壓力。常溫球罐的設計溫度大於-20℃

(2) 低溫球罐 這類球罐的設計溫度低於或等於-20℃,一般不低於-100℃。

(3) 深冷球罐 設計溫度-100℃以下往往在介質液化點以下儲存,壓力不高,有時為常壓。由於對保冷要求較高,常採用雙層球殼。目前國內使用的球罐,設計溫度一般在-40℃~50℃之間。

按結構形式分類

按形狀分有圓球形、橢圓形、水滴形或上述幾種的混合。

球形罐按分瓣方式有橘瓣式、足球瓣式、混合式三種。

圓球形按支撐方式分有支柱式、裙座式兩大類。