混凝土工程施工

《混凝土結構工程施工質量驗收規範》(GB 50204 2002)(2010版)指出,混凝土分項工程是從水泥、砂、石、水、外加劑、礦物摻合料等原材料進場檢驗、混凝土配合比設計及稱量、拌制、運輸、澆築、養護、試件製作直至混凝土達到預定強度等一系列技術工作和完成實體的總稱。顯然,混凝土工程的施工包含眾多的工作內容。這些一工作內容之間聯繫密切、相互影響,是混凝土工程施工質量的重要影響因素。因此,在施工過程中要引起足夠的重視。否則,隨時都可能形成質量問題甚至造成質量事故。對混凝土的基本質量要求是:要有足夠的強度、良好的密實性和整體性、正確的形狀尺寸。

由於工程性質、規模等的不同,混凝土工程的施工可以採取較多的施工組織手段,而且在具體的施丁操作中有著不同的要求,反映了混凝土施工的特殊性。

混凝土施工配料

施工現場攪拌混凝土後再進行混凝土澆築,在土木工程施工中是非常普遍的。採用這種施工組織手段時往往需要現場較為寬敞,施工現場會產生較大的噪聲,還要受到其他很多因素的制約,混凝土質量的穩定性不高。所以,我國對現場攪拌混凝土施工加以限制是必然的。

施工中對混凝土施工配料應嚴格控制。施工配料中影響混凝土質量的主要原因是:稱量不準確;不考慮施工現場砂、石骨料的含水量變化。這樣的後果就是會改變原混凝土配合比中的水灰比、砂石比(含砂率)及漿骨比,而其中任一項發生改變都會對混凝土質量造成較大的影響。因此,控制好混凝土施工配合比和做好混凝土施工配料是承包商在施工過程中的重要工作。

(1)混凝土施工配合比。所謂混凝土施丁配合比是指混凝土在施工過程中所採用的配合比。混凝土施工配合比一經確定就不能隨意去改變,除非發生了特殊情況。根據國家現行標準《普通混凝土配合比設計規程》(JGJ 55—2011)和《混凝土強度檢驗評定標準》(GBJ 107-2010)的規定,混凝土施工配合比應由有相關資質的試驗室提供(試驗室配合比),也可以在試驗室配合比的基礎上根據施工現場砂石含水量情況進行調整。調整按以下步驟進行:

現場拌和

現場拌和 現場拌和

現場拌和 現場拌和

現場拌和 現場拌和

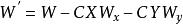

現場拌和試驗室配合比為水泥:砂子:石子=1:X:Y,水灰比為W/C,測得現場砂子含水量為,石子含水量為,則施工配合比調整為:1::

按試驗室配合比每立方米混凝土水泥用量為C(kg)計,水膠比不變,則換算後各種材料用量為:

現場拌和

現場拌和水泥:

現場拌和

現場拌和砂子:G砂=

現場拌和

現場拌和石子:G石=

現場拌和

現場拌和水:

(2)施工配料。施工現場所採用的攪拌機有一定的容量,因此還需要求出攪拌機每次攪拌需要多少原材料。對稱量用的各種計量設備要定期校驗,對粗、細骨料含水量應經常測定,雨天施工時,應增加測定次數。

(3)外加劑、摻合料的使用。混凝土中摻用外加劑的質量及套用技術應符合現行國家標準《混凝土外加劑》(GB 8076 2008)、《混凝土外加劑套用技術規範》(GB 50119 2013)等和有關環境保護的規定。

混凝土中摻用礦物摻合料的質量應符合現行國家標準《用於水泥和混凝土中的粉煤灰》(GB 1596 2005)等的規定。礦物摻合料的摻量應通過試驗確定。

混凝土的現場攪拌

混凝土的現場攪拌就是在施工現場按混凝土施工配合比將各種原材料用混凝土攪拌機均勻拌和成為符合相應技術要求的混凝土。

混凝土攪拌機

混凝土攪拌機分為自落式和強制式兩類。攪拌機的攪拌原理以及適用範圍見表。

| 類別 | 攪拌原理 | 機型 | 適用範圍 |

| 自落式 | 筒身旋轉,帶動葉片將物料提高,在重力作用下物料白由墜下,重複進行。物料互相穿插、翻拌、混合 | 鼓形 | 流動性及低流動性混凝土 |

| 錐形 | 流動性、低流動性及下硬性混凝土 | ||

| 強制式 | 筒身鬧定,葉片旋轉,對物料施加剪下、擠壓、 翻滾、滑動、混合 | 立軸 | 低流動性或乾硬性混凝土 |

| 臥軸 |

混凝土攪拌機以其出料容量標定其規格。一般施工工地常用的有150、250、350、500L等多種。大型攪拌站使用的有800~3000L。

選擇混凝土攪拌機型號,要根據工程量大小、施工組織手段、混凝土技術參數等因素確定。

現場攪拌站設定

施工現場設定混凝土攪拌站應因地制宜,儘可能布置在施工對象附近,最好在垂直運輸機械工作半徑範圍內。砂子、石子的堆放地點、水泥庫房應合理安排。攪拌機處應掛配料牌。要做到裝料、卸料方便,既不交叉且運距要短。要安排好各種原材料的進場運輸道路(最好是混凝土道路)以及水、電供應線路,準備和安裝好砂、石計量設備。還應注意整個攪拌站布置整齊、規範、美觀,符合安全文明施工的要求。

攪拌作業

1)混凝土攪拌時間。從全部材料投入攪拌筒起,到開始卸料為止所經歷的時間稱為攪拌時間。攪拌時間是影響混凝土質量及攪拌機牛產率的重要因素之一。攪拌時間過短,則混凝土均勻性差,且強度及和易性下降;而攪拌時間太長,攪拌效率又低。因此確定一個最短的攪拌時間是有必要的。混凝土應攪拌均勻,宜採用強制式攪拌機,混凝土攪拌的最短時間可參考表。

| 混凝土坍落度/mm | 攪拌機機型 | 攪拌機出料量/L | ||

| <250 | 250~500 | >500 | ||

| ≤40 | 強制式 | 60 | 90 | 120 |

| >40且<100 | 強制式 | 60 | 60 | 90 |

| ≥100 | 強制式 | 60 | ||

2)投料順序。投料順序應從提高攪拌質量、減少設備磨損、減少水泥飛揚、改善工作環境、提高混凝土強度、節約水泥等方面綜合考慮確定。施工中常用的投料順序有:一次投料法、二次投料法、水泥裹砂法等。

①一次投料法。此法採用最多。它是將砂、水泥、石和水同時投入攪拌機攪拌筒進行攪拌。水泥應夾放在砂、石之間以減少水泥飛揚。

②二次投料法。它可分為預拌水泥砂漿法和預拌水泥淨漿法。預拌水泥砂漿法是先將水泥、砂和水加入攪拌機攪拌筒充分攪拌成為水泥砂漿,然後再加入石子攪拌成均勻的混凝土。

預拌水泥淨漿法是先將水泥和水充分攪拌成水泥漿,然後再分別加入砂、石攪拌成均勻的混凝土。

③水泥裹砂法,又稱為SEC法,即所謂造殼混凝土或SEC混凝土。這種混凝土就是先要在砂子表面造成一層水泥漿殼。可採取兩項工藝措施:一是對砂子的表面濕度進行處理,使其在一定的範圍內;二是進行兩次加水攪拌。第一次加水攪拌稱為造殼攪拌,就是先將處理過的砂子、水泥和部分水攪拌,使砂子周圍形成黏著性很強的水泥漿包裹層。加入石子攪拌一定時間後再第二次加水攪拌,使水泥漿均勻地分散在已經被造殼的砂子和石子周圍。這種方法的關鍵在於控制砂子的表面水率及第一次攪拌時的造殼用水量。國內外的試驗結果表明:砂子的表面水率控制在4%~6%,第一次攪拌加水為總加水量的20%~26%時,造殼混凝土的增強效果最佳。此外,與造殼攪拌時間也有密切關係。時間過短,不能形成均勻的低水灰比的水泥漿使之牢固地粘結在砂子表面,即形成水泥漿殼;時間過長,造殼效果並不明顯,混凝土強度並無較大提高。造殼攪拌的時間以45~75s為宜。

3)進料容量。進料容量是將攪拌前各種材料的體積累加起來的容量即乾料容量。進料容量約為m料容量的1.4~1.8倍(一般取1.5倍)。進料容量超過規定容量的10%以上,就會使材料在攪拌筒內無充分的空間進行拌和從而影響混凝土拌和的均勻性;如裝料太少,則攪拌效率又太低。

4)攪拌要求。

①嚴格執行混凝土施工配合比,及時進行混凝土施工配合比的調整。

②嚴格進行各原材料的計量。

③攪拌前應充分濕潤攪拌筒,攪拌第一盤混凝土時應按配合比對粗骨料減量。

④控制好混凝土攪拌時間。

⑤按要求檢查混凝土坍落度並反饋信息。嚴禁隨意加減用水量。

⑥攪拌好的混凝土要卸淨,不得邊出料邊進料。

⑦攪拌完畢或間歇時間較長,應清洗攪拌筒。攪拌筒內不應有積水。

⑧保持攪拌機清潔完好,做好其維修保養。