拌和設備選型

根據要完成的工程量和計畫的工期來選擇拌和設備的生產能力,其生產能力應與攤鋪能力相匹配,不能低於攤鋪能力,最好是高於攤鋪能力10%左右。

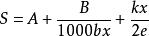

拌和廠生產能力計算公式如下:

瀝青拌和廠

瀝青拌和廠式中:

瀝青拌和廠

瀝青拌和廠——拌和廠生產能力,t/h;

S——鋪築面積,m²;

H——鋪築厚度,m;

D——混合料壓實密度,t/m³可取D=2.35t/m³;

T——計畫鋪築天數;

K——開工日係數;

t——每口實際運轉時間,一般取t = 10 h。

計算出來的一為拌和機所需要達到的生產能力,因此所選的拌和設備必須要達到或超過這一產量,才能夠滿足施工的需要。在此基礎上,綜合考慮選用性價比最高的拌和設備,另外與此同時一定要考慮其除塵裝置是否達到行業要求的除塵標準,因此確定拌和設備的型號。

拌和廠的選址

瀝青混凝土拌和設備的形式有多種多樣,拌和方式也各不相同,對場地的要求也相應的有很大差異,但由於瀝青混凝土拌和設備是一種由若干個工作裝置所組成的綜合性設備,其各個組成部分的總體布置都既要滿足結構緊湊、相互密切配合而又互各不干擾的原則,所以不論採用哪種方式都要從經濟性、國家有關環境保護、安全等規定的要求出發綜合考慮。

確定合理的運輸距離

從經濟技術角度出發考慮,瀝青混凝土拌和廠與施工現場之間最合理,最經濟的距離x可按下式計算:

瀝青拌和廠

瀝青拌和廠S——每m²鋪砌層的混合料的成本,元/m²;

A——與運輸距離無關的費用(每m²混合料供應基地造價成本),元/m²;

B——供應基地遷往另一基地的安裝和設備費用,元;

x——供應基地與施工現場的距離,km;

k——每噸混合料的運費,元/t·km;

e——每噸混合料所能攤鋪的面積,m²/t;

b——鋪砌層的厚度,m;

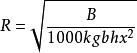

通過求導以後可以求出最合理的經濟運輸距離應該是:

瀝青拌和廠

瀝青拌和廠另外也可以用瀝青混凝土拌和廠的經濟半徑R來衡量拌和]‘布置的合理性與經濟性。平均每km費用最小的拌和廠供應半徑,稱作瀝青拌和廠經濟半徑,用R表示,則:

瀝青拌和廠

瀝青拌和廠式中

k——瀝青混合料運輸費用,元/t ·km;

g——混合料壓實容重,t/m³;

b, h——分別為路面的寬度和長度,m;

x——攤鋪長度,km ;

利用上式進行綜合計算,最終確定合適的建廠的經濟距離。

環境保護

瀝青混凝土拌和廠運行時(雖然已經達到國家標準)仍然會有較大的粉塵和噪音等污染,所以拌和廠一般要避開目前或者是將來的居民區,而且一般都要選在上述地區的下風向,遠離飲用和灌溉的水源或河流上游,在此基礎上建設封閉乾料棚並在乾料棚內採取噴霧降塵,這樣可以把各種污染降低到最低程度。

然而最終還要根據交通、供電、供水、安全生產等因素考慮,根據供應半徑,選擇適宜的地點布置瀝青混凝土拌和廠。

面積估算和平面設定

面積估算

選好廠‘址以後要對場地面積進行估算,在該廠內要能夠容納下拌和]‘的所有設施,並根據其生產能力進行估算,可參考表:

| 生產能力(t / b) | 拌和器容量(間歇式)(kg) | 場地面積(m²) |

| 40 | 500~750 | 10000 |

| 90 | 1000 | 15000 |

| 120 | 1500 | 20000 |

| 180 | 2000 | 25000 |

| 240 | 3000 | 30000 |

| 320 | 4000 | 40000 |

平而布置

(1)場地整體布置以矩形為最佳,場地內的各項設施布置得應協調、美觀。

設備主體應布置在一側位置,辦公區、試驗室和生活區等應位於廠進口處;為了便於向拌和設備供應原材料,也便於拌和廠進料和卸料,同時又可以減少粉塵、噪音對主導機械和控制設備的影響,砂石料堆和貯倉應布置在相對進口方向的後面;場地要作硬化,最好用水泥混凝土隔牆分成多個區域,每個區域寬10~30m,長30~50m,牆高1.5~2.5m,為便於向主設備供送所需材料,礦粉倉、瀝青庫和燃料罐等生產設施可設定砂石料場的同側或異側均可;配電間應設在比較隱蔽而又安全的地方;稱量原材料和成品料的電子磅秤應布置在拌和廠的進出口處。

(2)在拌和廠的四周和內部都應設定綠化帶和花壇等,為了防比塵土,回收粉應做濕處理,廠區內的道路都要硬化。