簡介

距離三相電極弧光最近的爐壁耐火材料厚度太薄,無法繼續冶煉,是多數煉鋼電弧爐被迫停爐中修的主要原因。點狀熱源和三相供電制是爐壁熱點產生的根源。

1、點狀熱源

電弧光的輻射熱是電弧爐煉鋼的主要熱源。弧光的溫度很高。普通功率電弧爐的電弧溫度波動在4000~8000K 之間,超高功率電孤爐的電弧溫度波動在8000~10000K之間。由於弧光的熱量很集中,同爐膛體積相比較,占體積很小。因此,常把電弧近似地當作點狀熱源來考察,也就是當作輻射熱源點。

3、爐壁受熱的度量

對電弧的研究結果表明:在輸入爐內的全部電弧功率中,只有85~90%的功率是由電弧本體(即弧柱電漿)放出來,其餘的10~15%由電極端面放出來。

三相煉鋼電孤爐的妒壁任何一點單位面上所得到的弧光輻射功率都是由三個點狀熱源提供的。

爐壁熱點示意圖

在電弧爐內,由3根電極的電弧形成3個點熱源,如下圖所示。

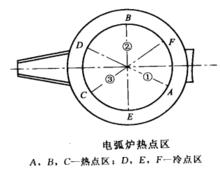

電弧爐熱點區

電弧爐熱點區3根電極電弧所相對的熔池表面形成了熔池的3個高溫區,爐壁出現距3相電弧最近的A、B、C 3個點受到的熱負荷最大,稱爐壁熱點,熱點對應的區域為熱區。同樣,距離3相電弧最遠的D、E、F 3個點稱爐壁冷點,承受熱負荷最小,冷點對應的區域稱冷點區。

在強電弧輻射下,爐壁熱面溫度很高,若大於1500℃,爐襯表面出現一層半熔融狀態的軟化層。同時,還受到爐塵、爐氣和爐渣的侵蝕使軟化層變質。當爐襯受到機械撞擊、吹氧、爐渣的侵蝕和沖刷等影響,則促使爐壁變質層的熔化和脫落,加速爐壁的損耗。且由於溫度分布和爐襯材料侵蝕不均勻,冷點和熱點殘餘厚度也不同。

爐襯損壞與耐火材料種類、爐塵和爐渣成分、爐襯內外表面溫度等因素有關。在一定條件下,耐火材料爐襯的減薄、爐壁內溫度梯度的增大、渣塵侵蝕爐襯深度的減小,使爐襯損耗速度減少。

影響爐壁熱點壽命的因素

1、修爐和烤爐因 素

(1)修爐

修爐所用原料質量、 修爐工藝水平對爐壁 自身的性能影響很大。修爐用鎂砂質量差 ,雜質多,打結的爐壁 耐火度就低,荷重軟化點也要低, 耐高溫性能就差,爐壁壽命就會短。鎂砂的顆粒配比不合適,爐壁的容積比重 小,表觀氣孔率高,抗煙塵和爐渣的滲透能力就差。鎂砂與焦油混合得不均勻,出現油團,將使爐壁的平均抗壓 強度下降,耐沖刷性能就差。 爐壁不均勻損耗就可能突出。

(2)烤爐

烤爐過程是使鎂砂焦油爐壁 耐火材料由表及里地燒結過程。雖然烤爐時間不長(一般4~8 小時)不可能把爐壁全燒結透,但爐壁熱面總會有一層被燒結得較好。經過烘烤的電弧爐爐壁,不僅抗壓強 度比不烘烤的高些,而且由於燒結層質地較緻密,表觀孔隙度下降,抗高溫煙塵和爐渣的侵蝕能力增強,抗沖刷性也會增強,因此,新爐頭三爐的爐壁 耐火材料損耗得就會少些 。

此外,通過烤爐, 可排除大部份爐壁原來所含的水份和氣體,給冶煉優質鋼創造良好條件。機修廠的電弧爐多數冶煉炭素鋼,因此,新爐不經烘烤就煉鋼的居多。特殊鋼廠的電弧爐,由於冶煉合金鋼,多數都要予先烘烤 ,然後才能煉鋼。

2、爐前操作因素

爐渣鹼度,熔畢碳含量、鋼液的後升溫和過氧化以及不合理的配電等是影響爐壁熱點壽命的主要操作因素 。 熔化期和氧化期爐渣的鹼度偏低,在吹氧助熔和去碳過程中,被噴濺到爐壁熱點的低鹼度熔渣對爐壁耐火材料侵蝕作用增強。結果將使爐壁損耗加速。 熔畢碳含量偏高 , 拖長了氧化期。 爐壁耐火材料被鋼渣沖刷的時間長,損耗加快。 扒渣前,碳含量雖合格,但爐內鋼液溫度偏低,又不允許延長氧化期,只能通過增加輸入爐內電弧 功率的辦法,在還原期內來提高鋼液溫度。這使爐壁熱點耐火材料較長時間處於高溫還原期,工作條件惡化,爐 壁損耗加快。

延長爐壁熱點壽命措施

1、提高修爐質量

提高鎂砂焦油打結爐壁 的質量可考慮從以下幾方面著手 。

(1)提高鎂砂和焦油質量;

(2)選擇合適的顆粒配比;

(3)提高焦油熬煮質量;

(4 )保證鎂砂和焦油的均勻混合;

(5)合適的打結溫度和鋪料層 厚度;

(6)足夠的風錘打擊力。

2、減輕爐壁熱 點的負荷,降低其溫度 。

隨著電弧爐採用高功率、超高功率操作技術,爐壁熱點壽命急劇縮短。雖然已研製出一些高純度、高耐火度及其它性能的耐火材料,但仍然滿足不了電弧爐單位功率水平日益增長的需要。減薄爐壁厚度、顯然可增加爐整散熱量、降低爐壁熱點溫度,但爐壁的機械穩定性下降。煉鋼電弧爐採用水冷元件是增加爐壁散熱量、降低爐璧熱點溫度、減輕爐壁熱點的負荷的最有效措施。該項技術在國外大功率電弧妒上得到了廣泛套用。