簡介

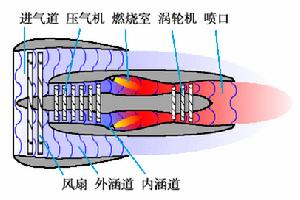

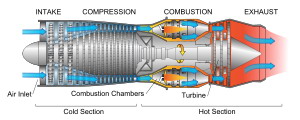

燃氣輪機(Gas Turbine)是一種以連續流動的氣體作為工質、把熱能轉換為機械功的鏇轉式動力機械。在空氣和燃氣的主要流程中,只有壓氣機(Compressor)、燃燒室(Combustor)和燃氣透平(Turbine)這三大部件組成的燃氣輪機循環,通稱為簡單循環。大多數燃氣輪機均採用簡單循環方案。因為它的結構最簡單,而且最能體現出燃氣輪機所特有的體積小、重量輕、起動快、少用或不用冷卻水等一系列優點。壓氣機從外界大氣環境吸入空氣,並經過軸流式壓氣機逐級壓縮使之增壓,同時空氣溫度也相應提高;壓縮空氣被壓送到燃燒室與噴入的燃料混合燃燒生成高溫高壓的燃氣;然後再進入到透平中膨脹做功,推動透平帶動壓氣機和外負荷轉子一起高速鏇轉,實現了氣體或液體燃料的化學能部分轉化為機械功,並輸出電功。從透平中排出的乏氣排至大氣自然放熱。這樣,燃氣輪機就把燃料的化學能轉化為熱能,又把部分熱能轉變成機械能。通常在燃氣輪機中,壓氣機是由燃氣透平膨脹做功來帶動的,它是透平的負載。在簡單循環中,透平發出的機械功有1/2到2/3左右用來帶動壓氣機,其餘的1/3左右的機械功用來驅動發電機。在燃氣輪機起動的時候,首先需要外界動力,一般是起動機帶動壓氣機,直到燃氣透平發出的機械功大於壓氣機消耗的機械功時,外界起動機脫扣,燃氣輪機才能自身獨立工作。

工作原理

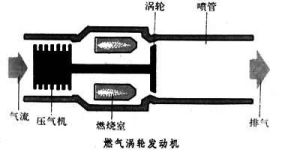

燃氣渦輪發動機

燃氣渦輪發動機 燃氣輪機的工作過程是,即壓縮機連續地從大氣中吸入空氣並將其壓縮;壓縮後的空氣進入燃燒室,與噴入的燃料混合後燃燒,成為高溫燃氣,隨即流入燃氣渦輪中膨脹作功,推動渦輪葉輪帶著壓氣機葉輪一起鏇轉;加熱後的高溫燃氣的作功能力顯著提高,因而燃氣渦輪在帶動壓氣機的同時,尚有餘功作為燃氣輪機的輸出機械功。而由渦輪輸出的機械能中,一部份會用來驅動壓縮機,另一部份則經由傳動軸輸出,用以驅動我們希望驅動的機構如發電機、傳動系統等。燃氣輪機由靜止起動時,需用起動機帶著鏇轉,待加速到能獨立運行後,起動機才脫開。

燃氣輪機的工作過程是最簡單的,稱為簡單循環;此外,還有回熱循環和複雜循環。燃氣輪機的工質來自大氣,最後又排至大氣,是開式循環;此外,還有工質被封閉循環使用的閉式循環。燃氣輪機與其他熱機相結合的稱為複合循環裝置。

燃氣初溫和壓氣機的壓縮比,是影響燃氣輪機效率的兩個主要因素。提高燃氣初溫,並相應提高壓縮比,可使燃氣輪機效率顯著提高。

國內狀態

燃氣輪機是一種先進而複雜的成套動力機械裝備,是典型的高新技術密集型產品。作為高科技的載體,燃氣輪機代表了多理論學科和多工程領域發展的綜合水平,是21世紀的先導技術。發展集新技術、新材料、新工藝於一身的燃氣輪機產業,是國家高技術水平和科技實力的重要標誌之一,具有十分突出的戰略地位。

由於多方面的原因,我國燃氣輪機同國際先進水平相比仍存在很大差距,尚未形成真正的產業。諸多領域動力落後的狀態,已成為制約國民經濟發展的“瓶頸”,其技術僅被世界上少數幾個已開發國家所控制,目前,先進的燃氣輪機在西方國家仍然限制對華出口。

《中國燃氣輪機行業發展前景與投資預測分析報告前瞻》顯示,燃氣輪機屬於重大核心裝備,如果長期依賴進口,在關鍵技術上受制於人,不利於我國燃氣輪機動力產業及相關產業的健康、快速發展。從市場容量看,我國新世紀四大工程中“西氣東輸”、“西電東送”、“南水北調”等三大工程均需要大量30兆瓦級工業型燃氣輪機,同時我國艦船製造業的健康快速發展需要大量30兆瓦級艦船燃氣輪機,我國已成為世界最大的燃氣輪機潛在市場。

面對經濟全球化、國際燃氣輪機市場激烈競爭和國外高度壟斷的新形勢,國家對我國民族燃機產業的發展非常重視,國家發改委和科技部已經將我國燃氣輪機市場發展的思路和對策納入“十二五”及長期發展規劃中,重型燃氣輪機是國家優先發展的10項重大技術裝備之一。是國家裝備製造業重點發展的領域,特別是燃氣-蒸汽聯合循環機組和整體煤氣化燃氣-蒸汽聯合循環機組。前瞻網預計隨著中國能源需求迅猛增長以及天然氣資源進入大規模開發利用階段,燃氣輪機正在形成一個“爆發性增長”的市場。到2020年,全國燃氣輪機聯合循環裝機容量將達到5500萬千瓦,是2000年之前50年已建成同類裝機容量的25倍。保守估計,僅中石油一家,每年需要的燃氣輪機價值就達到了30億元。到2015年,國內燃氣輪機的市場容量能達到300億元,而國際市場容量則能達到2700億元。

主要構造

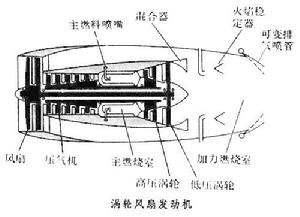

燃氣渦輪機主要由壓縮機(compressor)、燃燒室(combustion chamber)、渦輪(turbine)等部份構成。除了主要部件外還必須有完善的調節保全系統,此外還需要配備良好的附屬系統和設備,包括:起動裝置、燃料系統、潤滑系統、空氣濾清器、進氣和排氣消聲器等。

壓縮機

燃氣渦輪發動機

燃氣渦輪發動機 壓縮機的功用是對氣流做功,以提高氣流的壓力。一般燃氣輪機的壓縮機通常有軸流式和離心式兩種。

1、軸流式壓縮機

有許多的葉片,形狀類似螺鏇槳葉片,但是分為“靜子”(stator)與“轉子”(rotor)兩種:

(1)、轉子就像螺鏇槳一般地鏇轉,在鏇轉的過程中將氣流向後推,這時氣流的壓力就會提高,溫度也會升高。

(2)、靜子的功用是將因為轉子的作用而產生鏇轉的氣流導引回軸向,以正確的角度進入下一組轉子。

通常是一組轉子和一組靜子互動配置,而一組轉子和靜子就稱為一級。

2、離心式壓縮機

是利用葉輪鏇轉時產生的離心力將氣流向外推,而產生加壓的效果。一級的離心式壓縮機就能有數級軸流式壓縮機的壓縮比,對於較小型的燃氣輪機來就是不錯的選擇,但是由於氣流是向外輻射,必須以大幅彎曲的通道折回內部,故能量的耗損也較大。

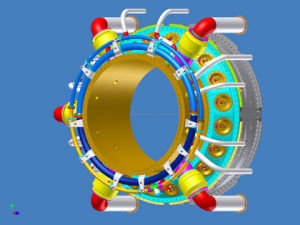

燃燒室

燃燒室不僅工作溫度高,而且還承受燃氣輪機在起動和停機時,因溫度劇烈變化引起的熱衝擊,工作條件惡劣,故它們是決定燃氣輪機壽命的關鍵部件。為確保有足夠的壽命,這個部件中工作條件最差的零件如火焰筒和葉片等,須用鎳基和鈷基合金等高溫材料製造,同時還須用空氣冷卻來降低工作溫度。

渦輪

燃氣輪機通常使用軸流式渦輪,構造上與軸流式壓縮機相似,同樣是一組定子與一組轉子合稱為一級。渦輪葉片與螺鏇槳及飛機機翼相似,氣流流過時產生作用力,對轉子葉片作功而使其轉動,而能將氣流的能量轉換成機械能輸出,因此氣流在通過渦輪後,溫度與壓力都會下降。

與壓縮機不同的是,渦輪的目的是將氣流的能量轉換為機械能,因此葉片的形狀與壓縮機會稍有不同,重視的是氣流通過時能產生的作用力,與飛機機翼希望升力大而阻力小的要求類似。

渦輪葉片直接受到高溫高壓氣流的衝擊,為了提高燃燒溫度以提升燃氣輪機的效率,渦輪葉片必須使用耐高溫、在高溫下仍保有高強度及壽命的耐熱材料製成。

葉片結構上也常使用一些特殊設計,例如常見的作法是將葉片設計為中空,然後將冷空氣或冷卻液導入內部,在葉片內部流動時可以產生冷卻效果,還有在表面設計許多小孔噴出冷空氣,隨著空氣流動而覆蓋整個葉片,阻隔以避免高溫空氣直接衝擊葉片,以達到保護的效果。

概述

1791年,英國人巴伯首次描述了燃氣輪機的工作過程;1872年,德國人施托爾策設計了一台燃氣輪機,並於1900~1904年進行了試驗,但因始終未能脫開起動機獨立運行而失敗;1905年,法國人勒梅爾和阿芒戈製成第一台能輸出功的燃氣輪機,但效率太低,因而未獲得實用。1920年,德國人霍爾茨瓦特製成第一台實用的燃氣輪機,其效率為13%、功率為370千瓦,按等容加熱循環工作,但因等容加熱循環以斷續爆燃的方式加熱,存在許多重大缺點而被人們放棄。

隨著空氣動力學的發展,人們掌握了壓氣機葉片中氣體擴壓流動的特點,解決了設計高效率軸流式壓氣機的問題,因而在30年代中期出現了效率達85%的軸流式壓氣機。與此同時,渦輪效率也有了提高。在高溫材料方面,出現了能承受600℃以上高溫的鉻鎳合金鋼等耐熱鋼,因而能採用較高的燃氣初溫,於是等壓加熱循環的燃氣輪機終於得到成功的套用。

1939年,在瑞士製成了四兆瓦發電用燃氣輪機,效率達18%。同年,在德國製造的噴氣式飛機試飛成功,從此燃氣輪機進入了實用階段,並開始迅速發展。

隨著高溫材料的不斷進展,以及渦輪採用冷卻葉片並不斷提高冷卻效果,燃氣初溫逐步提高,使燃氣輪機效率不斷提高。單機功率也不斷增大,在70年代中期出現了數種100兆瓦級的燃氣輪機,最高能達到130兆瓦。

與此同時,燃氣輪機的套用領域不斷擴大。1941年瑞士製造的第一輛燃氣輪機機車通過了試驗;1947年,英國製造的第一艘裝備燃氣輪機的艦艇下水,它以1.86兆瓦的燃氣輪機作加力動力;1950年,英國製成第一輛燃氣輪機汽車。此後,燃氣輪機在更多的部門中獲得套用。

在燃氣輪機獲得廣泛套用的同時,還出現了燃氣輪機與其他熱機相結合的複合裝置。最早出現的是與活塞式內燃機相結合的裝置;50~60年代,出現了以自由活塞發氣機與燃氣輪機組成的自由活塞燃氣輪機裝置,但由於笨重和系統較複雜,到70年代就停止了生產。此外,還發展了柴油機燃氣輪機複合裝置;另有一類利用燃氣輪機排氣熱量供熱(或蒸汽)的全能量系統,可有效地節約能源,已用於多種工業生產中。

歷史

燃氣渦輪發動機

燃氣渦輪發動機 中國在公元十二世紀的南宋高宗年間就已有走馬燈的記載,它是渦輪機(透平)的雛形。

15世紀末,義大利人李奧納多·達文西設計出煙氣轉動裝置,其原理與走馬燈相同。至17世紀中葉,透平原理在歐洲得到了較多套用。

1791年,英國人巴伯首次描述了燃氣輪機的工作過程。

1872年,德國人施托爾策設計了一台燃氣輪機,並於1900~1904年進行了試驗,但因始終未能脫開起動機獨立運行而失敗。

1905年,法國人勒梅爾和阿芒戈製成第一台能輸出功的燃氣輪機,但效率太低,因而未獲得實用。

1920年,德國人霍爾茨瓦特製成第一台實用的燃氣輪機,其效率為13%、功率為370千瓦,按等容加熱循環工作,但因等容加熱循環以斷續爆燃的方式加熱,存在許多重大缺點而被人們放棄。

隨著空氣動力學的發展,人們掌握了壓縮機機葉片中氣體擴壓流動的特點,解決了設計高效率軸流式壓縮機的問題,因而在20世紀30年代中期出現了效率達85%的軸流式壓縮機。與此同時,渦輪效率也有了提高。在高溫材料方面,出現了能承受600℃以上高溫的鉻鎳合金鋼等耐熱鋼,因而能採用較高的燃氣初溫,於是等壓加熱循環的燃氣輪機終於得到成功的套用。

1939年,在瑞士製成了四兆瓦發電用燃氣輪機,效率達18%。同年,在德國製造的噴氣式飛機試飛成功,從此燃氣輪機進入了實用階段,並開始迅速發展。

隨著高溫材料的不斷進展,以及渦輪採用冷卻葉片並不斷提高冷卻效果,燃氣初溫逐步提高,使燃氣輪機效率不斷提高。單機功率也不斷增大,在70年代中期出現了數種100兆瓦級的燃氣輪機,最高能達到130兆瓦。

1941年瑞士製造的第一輛燃氣輪機機車通過了試驗;1947年,英國製造的第一艘裝備燃氣輪機的艦艇下水,它以1.86兆瓦的燃氣輪機作加力動力;1950年,英國製成第一輛燃氣輪機汽車。此後,燃氣輪機在更多的部門中獲得套用。

在燃氣輪機獲得廣泛套用的同時,還出現了燃氣輪機與其他熱機相結合的複合裝置。最早出現的是與活塞式內燃機相結合的裝置;20世紀50~60年代,出現了以自由活塞發氣機與燃氣輪機組成的自由活塞燃氣輪機裝置,但由於笨重和系統較複雜,到70年代就停止了生產。此外,還發展了柴油機燃氣輪機複合裝置;另有一類利用燃氣輪機排氣熱量供熱(或蒸汽)的全能量系統,可有效地節約能源,已用於多種工業生產中。

2012年9月12日,上海市科委重大專項課題“高溫合金葉片製造技術研究”通過專家驗收,標誌著中國掌握燃氣輪機核心部件製造技術。

類別

燃氣輪機有重型和輕型兩類。

重型

零件較為厚重,大修周期長,壽命可達10萬小時以上。

輕型

結構緊湊而輕,所用材料一般較好,其中以航機的結構為最緊湊、最輕,但壽命較短。

套用範圍

不同的套用部門,對燃氣輪機的要求和使用狀況也不相同。功率在10兆瓦以上的燃氣輪機多數用於發電,而30~40兆瓦以上的幾乎全部用於發電。

發電

燃氣輪機發電機組能在無外界電源的情況下迅速起動,機動性好,在電網中用它帶動尖峰負荷和作為緊急備用,能較好地保障電網的安全運行,所以套用廣泛。

在汽車(或拖車)電站和列車電站等移動電站中,燃氣輪機因其輕小,套用也很廣泛。此外,還有不少利用燃氣輪機的便攜電源,功率最小的在10千瓦以下。

簡單發電

燃氣渦輪發動機

燃氣渦輪發動機 發電

由燃氣輪機及發電機與餘熱鍋爐共同組成的循環系統,它將燃氣輪機排出的功後高溫乏煙氣通過餘熱鍋爐回收,轉換為蒸汽或熱水加以利用。主要用於熱電聯產,也有將餘熱鍋爐的蒸汽回注入燃氣輪機提高燃氣輪機出力和效率。最高效率的前置回注循環系統是GE公司LM5000-STIG120 輕型燃氣輪機,效率為43.3%。前置循環熱電聯產時的總效率一般均超過80%。為提高供熱的靈活性,大多前置循環熱電聯產機組採用餘熱鍋爐補燃技術,補燃時的總效率超過90%。

熱電聯產

燃氣輪機及發電機與餘熱鍋爐、蒸汽輪機或供熱式蒸汽輪機(抽汽式或背壓式)共同組成的循環系統,它將燃氣輪機排出的功後高溫乏煙氣通過餘熱鍋爐回收轉換為蒸汽,再將蒸汽注入蒸汽輪機發電,或將部分發電作功後的乏汽用於供熱。形式有燃氣輪機、蒸汽輪機同軸推動一台發電機的單軸聯合循環,也有燃氣輪機、蒸汽輪機各自推動各自發電機的多軸聯合循環。主要用於發電和熱電聯產,發電時的最高效率的聯合循環系統是ABB公司GT26-1,效率為58.5%。

整體化循環

由煤氣發生爐、燃氣輪機、餘熱鍋爐和蒸汽輪機共同組成的循環系統,也稱為IGCC。主要解決使用低廉的固體化石燃料代替燃氣輪機使用氣體、液體燃料,提高煤炭利用效率,降低污染物排放。可作為城市煤氣、電力、集中供熱和集中製冷、以及建材、化工原料綜合供應系統。GE公司使用MS7001F技術組成的整體循環系統發電效率可達到42%。

聯合循環

由燃氣輪機、餘熱鍋爐和核反應堆、蒸汽輪機共同組成的發電循環系統。通過燃氣輪機排出的煙氣再熱核反應堆輸出的蒸汽,主要為提高核反應堆蒸汽的溫度、壓力,提高蒸汽輪機效率,降低蒸汽輪機部分的工程造價。目前處於嘗試階段。

輔助循環

在以煤、油等為燃料的後置循環發電汽輪機組中,使用小型燃氣輪機作為電站輔助循環系統,為鍋爐預熱、鼓風,改善燃燒,提高效率,並將動力直接用於驅動給水泵。1947年美國第一台工業用途燃氣輪機就是採用該種方式參與發電循環系統運行的。

燃氣煙氣

由燃氣輪機和煙氣輪機組成的循環系統,利用燃氣輪機排放煙氣中的剩餘壓力和熱焓進一步推動煙氣輪機發電。該系統與燃氣蒸汽聯合循環系統比較可完全不用水,但煙氣輪機造價較高,還未能廣泛使用。

燃氣熱泵

由燃氣輪機和煙氣熱泵,燃氣輪機、煙氣輪機和煙氣熱泵,或燃氣輪機、餘熱鍋爐、蒸汽熱泵,以及燃氣輪機、餘熱鍋爐、蒸汽輪機和蒸汽(煙氣)熱泵組成的能源利用系統。該系統在燃氣輪機、煙氣輪機、餘熱鍋爐、蒸汽輪機等設備完成能量利用循環後,進一步利用熱泵對煙氣、蒸汽、熱水和冷卻水中的餘熱進行深度回收利用,或將動力直接推動熱泵。這一工藝可用作熱電聯產、熱電冷聯產、熱冷聯產、電冷聯產、直接供熱或直接製冷使用,該系統熱效率極高,如果用於直接供熱,熱效率可達150%,是未來能源利用的主要趨勢之一。

燃料電池

美國能源部宣布開發出了世界第一個將燃料電池和燃氣渦輪機結合在一起的發電設備,這種設備能更有效地產生電力並大大減少環境污染。據了解,這一設備的燃料電池由1152個陶瓷管構成,每個陶瓷管就像一塊電池。電池以天然氣為燃料,能放出高溫高壓的廢氣流,燃氣渦輪機則用燃料電池產生的熱廢氣流制第二輪電力。由於燃料電池中沒有燃燒過程,只是通過化學分解天然氣燃料來產生電力,因此可以大幅度減少污染。 設備不會產生二氧化硫,其反應產物中的氮氧化物含量不及天然氣發電設備的2%,二氧化碳排放量則減少了15%。而且,只要有天然氣和空氣存在,燃料電池就能工作。新型發電設備的發電功率為220千瓦,能為200戶人家提供電力。其發電效率達到55%,這意味著來自天然氣燃料的能量中有55%轉化成了電能,遠遠高於燃煤發電設備的35%發電效率,也高於燃氣渦輪機50%的發電效率。

艦船

航用燃氣渦輪發動機

航用燃氣渦輪發動機 動力優勢

在軍艦動力方案選擇上,燃氣輪機的主要競爭對手是艦用柴油機和艦用蒸汽輪機,但是由於燃氣輪機先天優勢與軍艦動力系統性能要求更為吻合,燃氣輪機成為了各國軍艦動力系統發展的唯一選擇。老牌海軍強國如美國海軍、英國海軍、日本海上自衛隊的主力水面作戰艦隻早已完成動力燃氣輪機化。

燃氣輪機第一個優勢是功率密度極大。一般情況下,同等功率的燃機體積是柴油機的三分之一到五分之一,是蒸汽輪機的五分之一到十分之一左右。這是由於燃氣輪機本身精巧的連續轉動 熱力學循環結構造成的,體積小、功率大,非常適合軍艦分艙小、航速要求高的特點。

燃氣輪機的第二個優勢是啟動速度快。雖然燃機的轉速是三種動力系統中最高的,但是由於整個轉子十分輕巧,在啟動機幫助下在1-2分鐘就可以達到最高轉速。而柴油機由於轉子運動源於活塞的往復,加速較慢,蒸汽輪機更是“反應遲鈍”,整個系統達到最高功率輸出可能需要長達一小時的時間。而啟動速度,對於軍艦的戰時出動和反潛作戰時加減速性能有著直接的影響。

燃氣輪機第三個優勢是噪聲低頻分量很低。由於燃氣輪機本身處於高速穩定轉動當中,產生的噪聲更多是高頻嘯聲。而柴油機的活塞往復產生了大量低頻機械振動噪聲,恰好迎合了海洋容易傳播低頻噪聲的特點,導致軍艦容易被敵方聲納探測。所以柴油機動力尤為不適合給反潛軍艦作動力系統。

飛機

1、噴射引擎

燃氣渦輪噴射機引擎的圖示。

燃氣渦輪噴射機引擎的圖示。 中大型飛機幾乎都使用渦輪發動機做為動力來源,因其體積較小而輸出動力大,更重要的是沒有螺鏇槳在高速時所會遭遇到的音障問題,因此也是一般超音速飛機的唯一選擇(只有少數機型會使用衝壓噴射引擎或火箭)。由於是使用於直接推進,以噴出高溫廢氣的反作用力產生推進力,因此在設計上會儘量縮小渦輪段的能量轉換及損耗,只輸出驅動壓縮機及發電機等附屬檔案所需的功。

2、輔助動力單元大型飛機上除了主引擎外,通常還會裝設一具小型的燃氣輪機,即稱為輔助動力系統(auxiliary power unit,APU),用以在主引擎尚未啟動時提供液壓、發電、空調等的動力需求,也可以用來啟動主引擎。飛機上的APU通常是不具推進力的,而某些船艦也有稱為副推進單元(auxiliary propulsion unit)的裝置,但這種APU是為了在無法使用主輪機時用做備用輪機推供推進力的。

微型燃氣渦輪

微型燃氣渦輪也可以稱為:交流渦輪。本質上是瞄準分散式發電和氣電共生用途,也是混和動力車的重點科技之一,商用中從一千瓦到數十數百千瓦功率都有市場潛力。

微型燃氣渦輪引擎有許多優點超越傳統往復式發動機,可以產生更高能量密度效率(與重量和尺寸相關),極低的熱輻射和極少的移動部件使其容易維修。還可以省下空調所需的潤滑油和冷媒,通常渦輪也能更有效降低廢熱消耗,同時也能省下冷卻系統的耗能。

微型燃渦機使用單段式壓縮機設計,但是單段式渦輪機件比較難生產因為必須承受高溫高壓下運作。廢熱可以用來提供熱水、暖氣、乾燥用途或吸收式冷卻法,這是一種不利用電能而是熱能提供冷氣的方法。

市場份額

全世界從事燃氣輪機研究、設計、生產、銷售的著名企業有28家,全世界使用的工業燃氣輪機約有5萬台,而且全球的燃機市場幾乎被歐美公司所壟斷。由於不同的歷史背景,燃氣輪機不同技術道路發展,一條以羅羅、普惠、GE為代表的航空發動機公司用航空發動機改型而形成的工業和船用航改輕型燃氣輪機(俗稱“航改機”);一條是以西門子、ABB、GE公司為代表,遵循傳統的蒸汽輪機理念發展起來的工業重型燃氣輪機(俗稱“工業機”),主要用於機械驅動和大型電站。世界範圍內市場主要被GE公司、西門子/西屋、阿爾斯通/ABB、索拉公司、羅羅公司、三菱和俄羅斯的企業瓜分。

優缺點

優點

英國國家燃氣輪機研究所

英國國家燃氣輪機研究所 1、與活塞式內燃機和蒸汽動力裝置相比較,燃氣輪機的主要優點是小而輕。單位功率的質量,重型燃氣輪機一般為2~5千克/千瓦,而航機一般低於0.2千克/千瓦。

2、燃氣輪機占地面積小,當用於車、船等運輸機械時,既可節省空間,也可裝備功率更大的燃氣輪機以提高車、船速度。

缺點

燃氣輪機的主要缺點是效率不夠高,在部分負荷下效率下降快,空載時的燃料消耗量高。

密封

燃氣輪機先進密封技術是近十幾年來在國外引起高度重視的一個分支領域,先進密封技術帶來的好處,已經實實在在地體發動機性能提高、燃油消耗率降低、運行和維修成本減少等方面。汽缸密封:

在汽輪機運行過程中,汽輪機滲漏和汽缸變形是最為常見的設備問題,汽缸結合面的嚴密性直接影響機組的安全經濟運行,檢修研刮汽缸的結合面,使其達到嚴密,是汽缸檢修的重要工作,在處理結合面漏汽的過程中,要仔細分析形成的原因,根據變形的程度和間隙的大小,可以綜合的運用各種方法,以達到結合面嚴密的要求。

汽缸密封是金屬對金屬的密封接觸,只有在密封接觸壓力使接觸面產生永久變形時,才能形成絕對的密封。但這是不允許的,缸面變形必將影響下一次的密封效果。因此,螺栓預緊力的極限必須保證缸面變形在彈性範圍內。然而,這種使缸面產生彈性變形的螺栓力不足以形成耐高溫高壓的氣密性密封,即使在具有超高表面光潔度的完善的缸面情況下,也仍會出現泄漏。因為,儘管表面非常良好,但總是存在著極其細微的能生成足以通過空氣流的泄漏通道的表面缺陷。

汽缸密封可採用博科思高溫密封劑,博科思高溫密封劑已經在西門子渦輪機上用了50多年(1952年與西門子合作研發)。博科思高溫密封劑是一種單組份、膏狀密封劑,是一種工業用途優質密封劑,適用於對光滑、平整密封面(對接接頭)的溫度和壓力情況要求高的工況。尤其適用於密封金屬接頭:蒸汽輪機和燃氣輪機、壓縮機、泵、外殼、法蘭接頭等。博科思耐高達900℃的熱蒸汽、氣體,熱、冷水,輕質燃油、潤滑劑,原油及天然氣。密封面及接頭處極好的粘著力可確保耐壓高達250巴(255kg/cm2)的壓力。我們可以發布一個對於產品套用在蒸汽渦輪機和燃氣渦輪機機加密封面(對接接頭)10年的擔保,但要基於產品的正確使用和行業規定的維修。博科思不是一種危險物質。

潤滑油選擇

燃氣渦輪發動機

燃氣渦輪發動機 1.要求適應軸承、齒輪裝置等的啟動、加速、滿轉速及超速等各種工況所需要的潤滑油性能。

2.要求適應液壓系統如油缸、伺服閥等所需要的液壓油性能。

3.熱傳遞油性能。能把軸承、齒輪裝置等各種熱表面的熱量吸收,並將其傳輸給潤滑油換熱器(冷油器)。

4.在一定溫度和壓力下工作、靜止或貯存狀態都具有穩定的物理性能、表面性能和氧化性能。

5.能適應潤滑系統中及其他用油系統中的各種機械材料,並能保護材料不受腐蝕。

6.具有自動排除空氣和水等污染物的性能。

7.具有一定的抗燃能力等。

在選擇潤滑油時,除了遵照設備製造廠商的建議之外,應該更側重於下列的性能指標:

1.黏度和黏度指數

為了常溫下燃氣輪機啟動時確保各軸承的靜壓潤滑和液壓系統的快速反應能力,希望在啟動時潤滑油的黏度不要太高,為此絕大多數渦輪機械選擇40℃時黏度為28.8~35.2/s的潤滑油,即黏度等級為ISOVG32的潤滑油。在燃氣輪機正常帶負荷運行時,軸承間隙內的工作溫度有可能高達120℃以上,此時要求油的黏度高一些。為此,應選擇黏度隨溫度變化較為平緩的、即黏度指數較大的潤滑油。這裡建議油的黏度指數在100以上,至少不應小於90。

2.氧化安定性

燃氣輪機工作時,潤滑油受到強烈的熱氧化作用,汽輪機油常用的揮髮型防鏽抗氧化劑對燃氣輪機用的潤滑油已不適宜。對於在溫度高於260℃的環境中工作的軸承,文獻49中明確規定其使用的潤滑油中不宜含有DBPC(二叔丁基對甲酚)一類的揮髮型抗氧化劑。對於氧化安定性,傳統的考核指標是油氧化後酸值達2.0mgKOH/g時所需要的小時數(國外常簡稱為TOSTLife,即總的氧化穩定性試驗壽命),在燃氣初溫不是很高的情況下,僅考核這一指標已足夠,而且只要求其在2000h以上就可。

但是,由於TOST是在95℃的試驗條件下進行,而這一溫度與燃氣輪機軸承的工作溫度頗有距離,對新一代燃氣初溫更高的燃氣輪機,光考核TOST已經不夠,因此增加了油的鏇轉氧彈試驗指標,以便在更高的溫度下考核油的性能。鏇轉氧彈試驗的溫度為150℃,比TOST要高得多。

3.破乳化值,也稱分水性能

這是指油和水的分離能力,測量的方法是在專用的試管內放入40mL的油和40mL的水,按規定的試驗程式混合,然後測量油水完全或基本完全分離的時間(min),油水分離的程度可以是40-37-3.40-40-0等。對於燃氣輪機,這不是十分強調的性能指標,因為在燃氣輪機中,潤滑油被水(或蒸汽)污染的可能性不大。而在汽輪機中,油水混合的可能性很大,對油的破乳化值不能忽視,其指標至少是油水分離至40-37-3,時間不大於15min。對於聯合循環發電裝置,如果燃氣輪機與汽輪機共用潤滑油系統,則必須兼顧油的高溫性能和分水性能。

4.空氣釋放值

由於大多數燃氣輪機的軸承均使用密封空氣,因此軸承的回油中必然會混進空氣。這些進入油層中的空氣,必須要在油回到油箱後的短暫停留時間內從油層中釋放掉。在選擇潤滑油時,其空氣釋放值應不大於油在油箱內循環一次的時間。

5.起泡性能

起泡性能與空氣釋放值是兩個相互關聯而又容易混淆的概念。其實空氣釋放發生在油層之內,泡沫則產生於油的表面之上。通常認為,在油麵上形成5mm的泡沫是正常的。但泡沫過多,油箱的通(排)氣口充滿泡沫時,就會因妨礙空氣的排放而招致嚴重的後果。因此油的起泡性能至少應符合一般汽輪機油的標準。

除此之外,新油的顏色應淺,以不超過ASTMD1500中的2.0為宜。對於帶有負荷齒輪箱的機組,必須考慮油的承載能力,應選擇承載能力(FZG)7級以上的油。