簡介

燃燒室(Combustion Chamber)

活塞到達上死點後其頂部與汽缸蓋之間的空間,燃料即在此室燃燒。

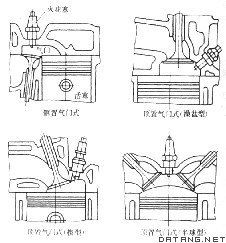

當活塞位於上止點時,活塞頂面以上、氣缸蓋底面以下所形成的空間稱為燃燒室。在汽油機氣缸蓋底面通常鑄有形狀各異的凹坑,習慣上稱這些凹坑為燃燒室。

燃氣渦輪發動機燃燒室

燃氣渦輪發動機燃燒室由外殼(套)、火焰筒、噴(油)嘴、渦流器、點火裝置等組成。由壓氣機擴散段出來的高壓空氣分成兩股:一股(約占1/4~2/5)進入火焰筒前部,與噴嘴噴出來的燃油混合形成油氣混合氣,經點火裝置點火後燃燒。另一股(占3/4~3/5)從火焰筒與外套間流過,對火焰筒壁面進行冷卻,然後進入火焰筒與高溫燃氣摻混,使燃氣溫度降低,達到渦輪所要求的溫度。通常要求燃燒室具有燃燒穩定、燃燒效率高、點火範圍寬、流動阻力小以及結構簡單、尺寸小、安全可靠和壽命長等特性。 燃燒室

燃燒室的渦流器一般作成葉片式的,它使氣流按要求方向流動,以利於點火和燃燒,並使燃燒得以延續。點火裝置只在發動機起動時工作,一旦油氣混合氣點燃後,即停止工作。噴嘴用來將燃料(航空煤油)以極小的油珠噴入火焰筒,使燃料在吸熱後能很快蒸發成為油氣,與空氣組成極易燃燒的可燃混合氣。常用的噴嘴有離心噴嘴、蒸發噴嘴、氣動噴嘴等。在一些小型發動機中,還採用高速鏇轉的甩油盤將燃油甩進燃燒室。火焰筒是油氣混合氣進行燃燒的地方。這裡溫度最高,一般採用耐高溫的鎳基合金板料或冷軋成型的帶料焊接而成,也有採用鍛件機械加工的。火焰筒一般採用氣膜冷卻方式降低筒壁溫度(見發動機冷卻)。

燃氣渦輪發動機的燃燒室按氣流在燃燒室中流動的方向分為三種:①直流式:氣流在燃燒室中沿軸向流動。多數發動機採用這種燃燒室。②折流式:氣流由壓氣機流出後,折成兩路流入火焰筒。一般與甩油盤配合使用。③回流式:壓氣機出口的空氣由燃燒室的後端流入火焰筒頭部。燃燒的燃氣則向前形成回流。後兩種形式氣流流動損失大,但能縮短發動機的長度,一般用於採用離心式壓氣機的發動機中。

燃燒室按結構形式又分為管形燃燒室、環形燃燒室和環管形燃燒室。管形燃燒室中的每個管形火焰筒有單獨的外套,組成一個單管燃燒室。一台發動機可以有若干個單管燃燒室,沿周向裝在發動機上,其中幾個燃燒室裝有點火裝置。各燃燒室之間通過聯焰管來傳焰和均壓。管形燃燒室易調試,強度與剛性好、裝拆與維護方便,多用於早期的燃氣渦輪發動機以及空氣流量很小的發動機上。環形燃燒室中的火焰筒為一整體的環形腔。同心地裝在環形的殼體內。這種燃燒室空間利用率高,迎風面積、重量、壓力損失、火焰筒表面積和長度都小,所需的冷卻空氣量少,出口流場沿周向分布均勻,廣泛用於各種新型發動機中。環管形燃燒室有若干個管形火焰筒沿圓周均勻地裝在一個共同的環形殼體內。各火焰筒間裝有聯焰管。它的結構介於管形燃燒室與環形燃燒室之間。50~60年代的發動機多採用這種結構。

火箭

固體

功用和要求:①貯存藥柱;②使藥柱點火燃燒,形成高溫燃氣,因此燃燒室應能承受高溫 (2500~3700K)和高壓(106~2×107帕或10~200標準大氣壓)的作用;③除輔助發動機外,一般燃燒室的殼體都是火箭箭體的一部分,要承受推力和外載的作用,應具有足夠的強度和剛度;④承受推力向量控制機構等集中載荷作用。 固體火箭發動機燃燒室通常由殼體和隔熱層組成。由殼體承受內壓和外載荷。殼體由金屬材料或複合材料通過焊接、鏇壓或纖維纏繞製成。常用的金屬材料有高強度鋼、鈦合金等;常用的複合材料有玻璃纖維、有機纖維、碳纖維或混合纖維-環氧樹脂。一般殼體由前封頭、圓筒體和後封頭三部分組成。封頭形狀一般呈半球形、橢球形或碟形(三心底)。固體火箭發動機燃燒室沒有冷卻系統,需要在殼體內壁貼上一層隔熱層,使燃燒室殼體不被燃氣燒穿或因過熱而危及其結構完整性。此外隔熱層還起緩衝藥柱與殼體間的壓力傳遞以及密封作用。因此選用的隔熱層應具有密度低、延伸率高、模量低和耐燒蝕的性能,並能與殼體和推進劑貼上牢固。常用的隔熱層為充填有二氧化矽、石棉或炭黑的彈性材料,如丁腈、丁苯和乙烯丙烯二烯酸單聚物橡膠等。

液體

與噴注器、噴管一起組成發動機的推力室,推進劑由噴嘴噴出,霧化後在燃燒室進口等壓燃燒。