歷史沿革

19世紀末和20世紀初,熔池熔煉的最早套用,轉爐吹煉銅鋶和煙化爐貧化熔煉鉛鼓風爐渣先後用於工業生產。由於這種熔煉方法用壓縮空氣強烈攪動熔池,使發生在熔體中的氧化或還原反應得以迅速進行。然而,這兩種熔池熔煉都只局限於處理反射爐、電爐或鼓風爐熔煉所得的液態中間產物(銅鋶或爐渣)。處理硫化精礦的反射爐熔煉和電爐熔煉雖然也屬於熔池熔煉範疇,液-液或液-固兩相問的化學反應也發生在熔池內,但“靜態料坡熔煉”的動力學條件決定了傳質傳熱效果差,氧化和熔化速度很慢,不能充分利用精礦中鐵和硫的氧化熱,燃料消耗大,煙氣含SO2 濃度低,嚴重污染環境。由於世界能源日趨緊張,環境保護要求日益嚴格,迫使火法冶金技術不斷地進行改革。

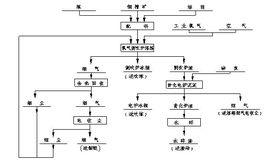

進入20世紀70年代,富氧的利用相繼出現了許多熔池熔煉的新方法。其中包括諾蘭達法(1973)、三菱法(1974)、特尼恩特法(1977)、白銀煉銅法(1980)、氧氣底吹煉鉛法(1981)、瓦紐科夫熔煉法(1984)、頂吹旋轉轉爐法(TBRC)、艾薩熔煉法煉鉛和轉爐直接煉銅法等。這些熔池熔煉的新方法主要用於銅(鎳)精礦造鋶熔煉,銅(鎳)鋶吹煉,硫化精礦直接熔煉(包括連續煉銅和直接煉鉛),以及含鉛鋅氧化物料和爐渣的還原或煙化。此外,這些方法在錫冶金和多金屬原料的綜合回收等方面也開展了試驗研究工作。

熔煉方法

側吹

從設於側牆而埋入熔池的風嘴直接將富氧空氣鼓入銅鋶-爐渣熔體內,未經乾燥的精礦與熔劑加到受鼓風強烈攪動的熔池表面,然後浸沒於熔體之中,完成氧化和熔化反應。屬於此類的有諾蘭達法、瓦紐科夫熔煉法、特尼恩特法和白銀煉銅法等煉銅方法。

諾蘭達法採用類似於P—S轉爐(見銅鋶吹煉)的長形臥式圓筒反應器熔煉銅精礦,在爐渣和銅鋶的同流過程中完成熔煉和預定的吹煉反應,產出高品位銅鋶甚至粗銅。

瓦紐科夫熔煉法採用類似於爐渣煙化爐的熔池熔煉爐熔煉銅精礦,高濃度富氧空氣使硫化物在渣層內燃燒,完成熔煉反應;熔體在由上往下垂直運動過程中完成銅鋶液滴的聚合、長大,並與爐渣分離,然後從兩端虹吸池分別放出銅鋶和爐渣。

特尼恩特法採用的轉爐又稱特尼恩特改良轉爐,利用富氧空氣吹煉反射爐產出的銅鋶,同時自熱熔煉銅精礦,產出富銅鋶或白銅鋶。

中國開發的白銀煉銅法的煉銅爐,用隔牆將熔池分成熔煉區和沉降區,在熔煉區採用側吹熔池富氧熔煉銅精礦,大大提高了熔煉區的熔煉能力,降低了能耗。

頂吹

從爐頂往爐內插入噴槍,噴槍出口距熔池液面一定高度或浸沒於熔體之中。根據冶金反應的需要,噴入氧化性或還原性氣體,在湍動的熔池內完成氧化或還原反應。屬於此類的有三菱法、頂吹旋轉轉爐法和艾薩熔煉法等煉銅、煉鎳和煉鉛方法。

三菱法的精礦熔煉爐和銅鋶吹煉爐都採用相同的頂吹富氧熔池熔煉方法。在熔煉爐內,頂插噴槍的出口距熔體表面一定的高度,精礦在離開噴槍出口和進入熔體時發生氧化和熔化。由於渣層很薄,熔煉反應主要在銅鋶層進行。熔煉爐產出的銅鋶熔體經電爐分離爐渣以後,溢流至吹煉爐連續吹煉得粗銅。

頂吹旋轉轉爐法用卡爾多(Kaldo)煉鋼轉爐熔煉銅精礦或吹煉銅(鎳)鋶,這種頂吹自熱熔煉還可用來處理硫化鉛精礦直接生產粗鉛。

艾薩熔煉法通過從爐頂插入熔體的噴槍,噴入富氧空氣或夾帶還原劑(重油、粉煤等)的空氣,浸沒噴射產生湍動熔池,使氧化反應或還原反應激烈地進行。用這樣兩台設計相似而又相連的頂吹爐,完成硫化鉛精礦的氧化熔煉和爐渣還原兩段冶煉過程,直接產出粗鉛。

底吹

氧氣底吹煉鉛法直接煉鉛採用臥式長形圓筒反應器,在用隔牆分開的氧化段和還原段都設有數個底吹噴嘴。在氧化段噴吹氧氣,使硫化鉛精礦氧化成金屬鉛和高鉛(鋅)爐渣;在還原段,噴吹氧氣和還原劑(粉煤或天然氣),貧化爐渣,回收鉛鋅。

工藝特點 熔池熔煉能大大強化冶金過程的原理是:(1)鼓入熔池的氣體給高溫熔體輸入了很大的攪拌功,使熔池激烈攪動,從而大大強化了氣-液-固之間的傳質傳熱過程,加速了冶金反應;(2)硫化物或燃料都在熔池內燃燒,放出的熱量直接給予熔體,熔體與分散的固體顆粒之間的傳熱係數大,加速了爐料熔化和反應過程,提高了熱的利用率。

與閃速熔煉相比,熔池熔煉的優點是:

(1)熔煉強度大,例如,瓦紐科夫熔煉法採用含氧60%~70%的富氧鼓風,熔煉床能力達到60~65t/(m2 ·d),為一般閃速熔煉的6.6~6.8倍;

(2)爐料準備簡單,不象閃速熔煉那樣要求粉狀和幾乎不含水的乾燥爐料;側吹和底吹熔池熔煉對原料的水分和塊度一般沒有嚴格要求,因而不需要龐大的備料乾燥系統;

(3)煙塵率低;

(4)可利用隔牆將熔池分區,以便根據工藝需要控制不同的氧勢位。

缺點是:

(1)熔池熔煉對噴嘴或噴槍和冶金爐等設備的要求嚴格,且容易損壞,要經常更換和維修;

(2)側吹和底吹熔池熔煉一般要求轉動靈活的爐體結構,頂吹熔池熔煉要求設定獨特的頂插噴槍。