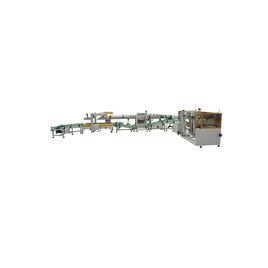

流體灌裝線

全自動灌裝線

全自動灌裝線流體灌裝線一般套用於各種液體,膏體,半流體等物料的清洗、灌裝、旋蓋、貼標、噴碼等。

國內目前的流體灌裝線一般分為旋轉式、聯動式、直線式三種。

清洗部分根據不同的瓶形設計不同的清洗機,一般有鏈軌式、旋轉倒沖型、吹氣型等。用戶一定要根據自己的瓶形選擇最滿意的清洗機。

灌裝部分根據物料的不同,液體通常採用直流或泵抽式計量;膏體通常採用活塞壓力式計量;而對於含有顆粒狀物料採用螺桿式計量。按照物料的不同要求,可以採用加氣、真空、負壓、常壓等灌裝方式。

封蓋部分由於蓋子的種類五花八門,機型的模具也不同。目前國內流行的瓶蓋大致有以下幾種:螺紋蓋、防盜蓋、三四旋蓋、啤酒蓋、鴨嘴蓋、噴嘴蓋、其它異型蓋等。全自動封蓋機由於瓶蓋不同,也分為全自動旋蓋機、全自動扎蓋機、全自動封蓋機等。由於產量和技術方面的問題,還有半自動旋蓋機、扎蓋機、封罐機等。

貼標部分根據標籤的材料與要求,流行於國內的一般是不乾膠貼標機、熱熔膠貼標機、漿糊貼標機、套標機四類。一般飲料瓶多見於套標機與熱熔膠貼標機,普通瓶類多見於不乾膠貼標機、特殊玻璃瓶用漿糊貼標機。

標識部分亦分為不同類型,有色帶打碼機(常配於貼標機上),有油墨印碼機(單獨使用或者匹配使用),噴碼機(獨立使用)。標識機類一般套用於日期噴碼、流水號標識、產地標識等。

顆粒灌裝線

本小節所說的顆粒與粉劑灌裝線的區別在於灌裝部分不同,其餘的可參照流體灌裝線。

顆粒灌裝一般採用電子秤計量、量杯計量、活塞式計量等。由於物料的顆粒大小與比重等不同,選擇適合自己的下料裝置是最重要的。電子秤計量一般用於大計量的灌裝,精度可按不同的廠家的技術水平而有所區別。小的都採用量杯式計量。活塞式計量通用於橫向活塞四向轉動。

粉劑灌裝線

全自動灌裝線

全自動灌裝線粉劑灌裝流行於螺桿式計量,根據螺桿的旋蓋圈數與量筒的間距從而達到計理目的。

灌裝結構

1.全自動洗瓶機+全自動沖瓶機+全自灌裝機(有常壓式,負壓式,直流式等)+打塞機+旋蓋機+貼標機+噴碼機

2.全自動洗瓶機+全自動沖瓶機+全自動灌裝機+旋蓋機+鋁箔封口機+貼標機+噴碼機

3.理瓶機+全自動灌裝機+旋蓋機(壓蓋機,打蓋機,或真空旋蓋機,或封蓋機,或真空封蓋機)+套標機+蒸氣式收縮機+噴碼機.

4.灌裝機+壓蓋機

主要零部件

1.主控箱

2.下料裝置

3.灌裝頭

4.星輪卡位

5.輸送帶

6.光電開關

7.接近開關

8.旋蓋頭或壓蓋頭或打塞頭

9.料桶

10上料裝置

11.氣動元件(包含氣動閥門,氣缸,氣路管道)

12,步進電機,伺服電機控制機構

13.剝離器

14.噴頭

15.PLC

工作流程

直線式灌裝工作流程

直線式灌裝工作流程根據不同的物料其流程也不僅相同,下面是一些參考的工作流程.

1.容器經過洗瓶機進行清洗後,進入沖瓶機進行翻轉沖瓶.

2.沖洗後的容器因不同的產品要求而進行烘乾或者殺菌.(對於不同的行業而言)

3.處理後的容器到達灌裝頭下面進行定量灌裝.(根據物料不同採用的灌裝方式不同,常規的液態料用直流灌裝,膏體狀物料用壓力灌裝,粉劑用螺桿式計量,顆粒狀物 用量杯式計量.含氣性物料用負壓式式灌裝.)

4.灌裝後的物料經過旋蓋機進行旋蓋.(根據蓋子的不同,也可以用真空封蓋,或直接封蓋或壓蓋或軋蓋等.)

5.旋蓋後的產品,因後道工藝的處理不同.一般要貼標或者套標,

6.最後是產品的生產日期或批號的標識設備.

7.成品輸出.

本機將沖洗、灌裝、旋蓋三功能合在一個機體上,全過程實現自動化灌裝,適用於聚脂瓶、塑膠瓶灌裝礦泉水、純淨水。各部分的適用瓶型調整採用手柄轉動實現,輕鬆自如,簡便快捷。灌裝方式採用了新型的微壓灌裝,使灌裝速度更快更穩定。本機採用了先進的OMRON可程式控制器(PLC)控制機器的自動運行,進瓶鏈道採用變頻器調速,與主機變頻器相互配合使進瓶運行更穩定可靠。光電檢測各部件的運行狀況,所以自動化程度高,操作簡便。 洗瓶採用四道獨立控制的雙(單)排高壓噴射系統,消毒液循環使用,沖洗液循環排放有多種選擇。

其它工藝

產品的生產工藝一般包含加工,包裝過程。灌裝是介於加工和包裝之間的工藝。灌裝線前面匹配的工藝是原料合成工藝,灌裝線後面匹配的工藝一般是後包裝工藝(包括裝箱,封箱,打包,碼垛。。。。。)

特殊處理工藝

灌裝線

灌裝線在灌裝線的生產過程中最常見的特殊處理工藝有:高溫殺菌,紫外線殺菌,真空封口等。這些主要是為了滿足某些行業的產品在市場上流動時的保質期。

灌裝線圖冊

圖片如下:

1.直線式灌裝線圖片

2.全自動旋轉式灌裝線圖片

3.酒類灌裝線圖片

4.自動灌裝線圖片

其它類灌裝線

其它類灌裝線