滑油艙布置設計

①滑油儲存艙容量應符合續航力計算的要求,當艦船上使用不同規格的滑油時,應分別設定滑油儲存艙。

②循環滑油艙、滑油儲存艙、污滑油艙的容積和布置應符合規範的規定,其數量與動力裝置的配置數量相當。

③滑油艙不得與彈藥艙、淡水艙相鄰布置,必要時可設定隔離空艙。

滑油管路系統

功用

為柴油機、增壓器等船舶動力裝置設備供應足夠的、符合質量要求的滑油,確保有關摩擦副處於良好的潤滑狀態,避免發生乾摩擦並在潤滑過程中帶走部分熱量,起一定的冷卻作用。

形式

滑油管路通常根據柴油機的結構型式可分為濕底殼式和乾底殼式兩種。

(1)濕底殼式

滑油存放在柴油機的油底殼(曲軸箱)中。正常運轉時由柴油機自帶油泵抽吸油底殼內的滑油,經滑油冷卻器至各潤滑部件進行潤滑,然後靠重力又流回油底殼中,形成循環系統。這種管路比較簡單,柴油機帶滑油泵,管路依附於機體上,油底殼存油量少。但該系統的缺點是油底殼中的滑油將經常受到燃燒室泄漏的高溫燃氣的污染,容易變質,故滑油的使用壽命短。一般用於小型柴油機。

(2)乾底殼式

滑油儲存於單獨設定的滑油艙(櫃)之中,有如下兩種形式:

①單泵系統。滑油循環艙(櫃)設定於柴油機油底殼下方。滑油泵自該艙(櫃)吸油,經冷卻後進行潤滑,然後借重力流至柴油機底部,再流回滑油循環艙(櫃)中。

②雙泵系統。該系統有兩台滑油泵,一台具有單泵系統中的吸油和泵送功能;另一台則專門用於抽吸柴油機底殼中的滑油,將油泵至循環艙(櫃)中。該系統的循環艙(櫃)設定不受柴油機位置限制。滑油不存於油底殼中,改善了滑油T作條件,延長了使用壽命,但需增加一台滑油泵。

在柴油機滑油系統中以單泵乾底殼式滑油系統居多,其特點是儲油量大,滑油沉澱與淨化處理方便,冷卻充分和滑油使用壽命長。但其所占位置較大,管路較為複雜。乾底殼式滑油系統廣泛用於大、中型柴油機中。

重力循環式滑油系統是用滑油泵將滑油泵至柴油機上方的高置油箱中,滑油在重力作用下送至柴油機各潤滑部位,最後流至循環油箱。該系統的特點是滑油壓力均衡,當泵出現故障時系統存油可維持一段時間的潤滑;柴油機起動前或停車後,可起動滑油泵繼續潤滑,有利於軸承預潤滑和散熱,但高置油箱受機艙高度的限制。

組成

滑油管路一般由滑油儲存艙(櫃)、滑油循環櫃、淨化設備(濾器、分油機)及滑油冷卻器等組成。

滑油管路系統的工作原理

注入、儲存與淨化管路

滑油自甲板注入頭注入,分別儲存於滑油儲存艙或主、副機滑油儲存櫃與氣缸油儲存櫃中。

滑油儲存艙或滑油循環櫃的滑油可由滑油輸送泵或分油機的吸入泵駁至主機滑油沉澱櫃和發電機組滑油沉澱櫃或主機與發電機組儲存櫃中,儲油艙和各循環櫃的滑油可由滑油輸送泵進行駁運或排出。滑油油渣櫃、掃氣(箱)泄放櫃的污油則可由污油泵輸送到焚燒爐燃燒。

循環使用的滑油在使用一段時間後,品質逐漸下降,要進行清理淨化。其清理淨化方式有以下兩種:

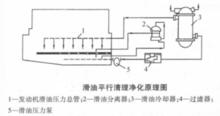

圖1

圖1(1)輪換清理淨化。把品質下降的污油,定期從油池中抽到機外進行淨化處理,淨化後的滑油再送到循環油櫃繼續使用(此種淨化模式多用於發電機組或小型船舶動力系統)。

(2)平行清理淨化。發動機一邊工作,一邊不斷從循環油櫃中抽出一部分滑油,經滑油分離機將同體雜質和水分清除掉,又送回循環油櫃中。滑油平行清理淨化原理如圖1所示。

輪換清理淨化滑油的品質是不穩定的,剛清理淨化過的滑油品質好,隨著使用時間的增加,其品質逐漸下降。而平行清理淨化能使滑油保持穩定的品質,是常用的滑油淨化方式。

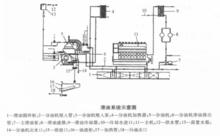

圖2是某船的滑油系統淨化管路。在航行中主滑油泵工作的同時,主機滑油循環櫃1中的部分滑油被分油機吸入泵3吸人,經分油機加熱器4加熱後,進入分油機5中進行分離,分離後的淨油由分油機回到滑油循環櫃。這是一種連續淨化方式,在滑油循環工作的同時進行分離,常稱之為平等分離法或旁通分離法,同時,分油機吸入泵也能夠吸入沉澱櫃中的滑油,經分離後,淨油由分油機排出泵送至滑油循環櫃或儲存櫃。

供油管路

圖2中的主機為乾底殼式潤滑管路。在滑油系統供油管路中電動主滑油泵7將滑油從循環櫃1吸出,經雙聯磁性濾器8送至滑油冷卻器9,冷卻後進入主機滑油總管,再經支管分送至有關部位,潤滑後的滑油靠重力流至油底殼,再流回設在雙層底的循環櫃1。

滑油管路系統的要求

圖2

圖2滑油管系主要是對柴油主、副機進行潤滑和冷卻服務的,所以其系統設計主要針對柴油機來考慮,通常都是依據船舶的總體性能,主、副機特性參數及有關要求來進行設計,具體要求如下:

(1)滑油管系的布置應該保證船舶在橫傾及縱傾一定角度範圍內可靠地工作。

(2)大型船舶主機滑油管系的設備都比較大,所連線的管徑也大,故在布置時要從多方面考慮儘量縮短其管子長度,系統的管路應簡單,以方便管理和節約能源。

(3)油泵位置應盡置靠近油艙(櫃),這樣不僅可縮短管路,還保證了泵的正常吸入。

(4)滑油泵有輸送和供給等多種用途。輸送泵一般常用齒輪泵,供給泵較多使用螺桿泵,也可選用齒輪泵,螺桿泵的排出壓力較高,但由於其精度較高,所以對滑油的清潔度要求較嚴。

(5)為保證正常航行,主機滑油泵至少應設定兩台,互為備用,其中至少一台為獨立驅動泵;滑油泵的排量和管路布置,應能當任何一台滑油泵停用時,另一台泵能滿足主機最大功率運轉的需要。

(6)滑油泵的容量及其管路結構的設計,應滿足任一台滑油泵停止工作時,另一台泵能滿足主機最大功率運行時對滑油的需要量。

(7)對於多台副機共用一條滑油管路時也須設一台備用泵。

(8)主滑油循環泵或其出口管路上應設定安全閥,以防止管內壓力過高,其調定壓力為管路正常供油壓力的1.1倍。

(9)滑油系統應設定滑油冷卻器。

(10)為保證潤滑油質量,滑油系統中應設定沉澱櫃、粗濾器與細濾器、分油機等淨油設備,並安裝溫度、壓力、液位監測報警裝置,以防事故的發生。

(11)當滑油艙與燃油艙、水艙相鄰時,必須設定隔離空艙,以保證滑油質量。

(12)滑油艙根據需要設定加熱設備。加熱用蒸汽應為飽和蒸汽,其壓力應不大於0.7MPa。

管系的布置設計

設計時應注意下列設備的布置:

滑油循環泵及過濾器布置

滑油循環泵的形式,除主機自帶外,對於獨立的則有立式和臥式兩種。為了從雙層底循環油櫃可靠地吸油,滑油循環泵的布置應根據吸入高度來安置吸人管。吸入管長度應儘可能短些,如對齒輪式滑油泵,允許的吸入高度一般是3m水柱;對螺桿式滑油泵,則允許的吸人高度較大些,為4~5 m水柱。所以滑油循環泵吸口應儘量靠近柴油機或循環油櫃。

從滑油循環泵至過濾器的出口管路上,所布置的彎頭應該少些。彎頭不僅會增加管路阻力,更嚴重的是會導致管路的振動而損壞管子。依據實測,在滑油循環泵出口管處是壓力波動(管路振源)最劇烈的地方。如在齒輪油泵出口管上,最大振幅處的壓力可達到油泵平均壓力的3倍以上。離油泵出口越遠,振幅就越小,一直到過濾器以後,壓力實際上就穩定在一定數值上。所以在布置滑油循環泵和過濾器時,應該考慮到在滑油循環泵出口到過濾器的一段管路上一方面使彎頭要儘可能地少,另一方面則把循環滑油泵與過濾器靠近,來縮短這一管路的長度,這樣都可減少振動現象。

對於滑油過濾器,一般是布置在滑油冷卻器前面,因為這時的滑油溫度較高,有利於減少過濾阻力和提高過濾效果。

滑油分油機與分油機加熱器的布置

在船上,滑油分油機既有與燃油分油機一起布置在專門的艙室內,也有單獨布置的。不論上述何種情況,滑油分油機吸油泵要從處於雙層底的循環油櫃吸油。從吸油泵的允許吸入高度和吸入管阻力考慮,滑油分油機大多布置在機艙底層。若滑油分油機布置在機艙平台,那么根據油泵的吸人高度就要考慮在吸入管路上再加設專用的吸油泵;否則就難以吸油。

為了保養檢修,滑油分油機上部甲板構架處要安裝起吊橫樑和起吊設備,因此在布置時要考慮到滑油分油機上部的空間位置。為拆裝清洗分離筒,在其周圍也要留有適當的地位。

從分油機排渣口到油渣櫃的連線管宜布置成傾斜式,依靠重力,污渣就易流人油渣櫃中。

滑油分油機加熱器一般都設定在分油機後面或側面的艙櫃壁上。布置時要考慮到能容易地從分油機加熱器中取出加熱管進行更換。

滑油艙櫃的布置

滑油儲存櫃宜布置在靠近甲板注油口的位置並具有一定高度,以藉助重力補入循環油櫃或進入駁油泵。

滑油循環櫃一般布置在主機下面的空間位置處。滑油循環櫃的結構形狀及其布置關係到滑油管系的工作可靠性。滑油循環櫃形狀過窄過矮,都能使船舶在搖擺或油位降低時油泵不能可靠而連續地吸油。所以滑油循環櫃的長度與寬度之比,通常推薦在1~2之間,而其高度應保證油泵吸入口以上的油位在任何時候都不低於200~ 250 mm,以使船舶在傾斜情況下也能可靠吸油。滑油循環櫃的位置應考慮到滑油能自主機自由流人,而且油泵允許吸人高度不超過前述所規定的數值。

滑油循環櫃底部形狀應有利於排除在油泵吸入口附近積聚油渣的可能性,以及有利於滑油的吸出。油泵吸入管的末端應離櫃底100 mm以上,並且油泵吸人管與油櫃進油管要布置在相反方向的兩邊,以免將污油由油泵吸入管吸人。為避免滑油進入櫃內引起泡沫飛濺而夾帶空氣,故油櫃進油管管端應伸人油麵以下,並且在進油管與油泵吸人管之間設定隔板,以減小油麵的波動。

增壓器滑油重力櫃的布置

在主機具有獨立的增壓器滑油管系的船舶上,由於大多增壓器位於主機的右側,所以增壓器滑油管系均布置在右舷。

如果增壓器是強制循環式壓力潤滑,那么增壓器滑油重力櫃只作為應急用。它的位置必須離增壓器軸線以上12 m左右的高度。

一例主機滑油循環櫃進水事故分析

事故經過

WT輪是一艘巴拿馬型散貨船,船齡10年。2016年10月25日,WT輪在國外某港裝貨。18:44機艙後污水井水位高報警,值班機工下機艙復位警報,查看污水井情況,未見明顯異常,然後回集控室給當值大管輪打電話,告知機艙後污水井報警。大管輪下機艙查看後污水井狀況,巡視機艙艙底,發現艙底污水櫃道門和污水櫃警報法蘭漏水,觀察到漏水有明顯有一定壓力。同時,發現油水分離器漏斗冒水,水柱高約30厘米。大管輪立即呼叫三管輪和機艙人員下機艙。機艙人員陸續到機艙艙底查漏,三管輪檢查油水分離器出海閥、緊固污水櫃道門螺絲,二管輪和機工長緊固污水櫃警報法蘭螺絲,電機員用塑膠布遮蔽周邊電氣設備,其餘人員到艙底檢查其他部位是否有漏泄。

18:54艙底水位明顯上漲,主機飛輪下污水井滿,污水前流。副機間、造水機底盤、備件間下水道有水冒溢,判斷海水是從污水櫃泛上來的。船舶應急排水,但水位仍緩慢上漲。測量主機滑油循環櫃油位,循環櫃進入海水約2立方米。大管輪停主機滑油泵,防止海水進入主機滑油系統。

因一直沒有找到漏點,船上推測可能是污水櫃底部洞穿通海,緊急磋商後與工頭溝通,暫停No. 7貨艙裝貨,改裝No.2貨艙。

19:30大管輪和二管輪查清污水櫃管系連線情況,判斷海水經生活污水處理裝置漏入,三管輪關閉生活污水出海管路截止閥DSV4(24日三管輪違規打開該閥)。

21:03前污水井警報恢復正常,21:07後污水井正常,此時,距離第二天02:00船舶開航時間不足5小時。再次測量主機滑油循環櫃油位,循環櫃已滿,估算櫃內進水量6 立方米。主機基座下包括主機飛輪下污水井,已經漂浮了從滑油循環櫃溢出的滑油。主機系統油約13立方米被海水污染,不能續用,只能緊急徹底清潔主機油底殼和滑油循環櫃,換新全部滑油。

事故原因分析

(1)生活污水處理裝置的運行管理存在疏漏。三管輪未能及時發現設備存在的問題。生活污水舷外出海可閉防浪閥DSV6不能夠自動關閉,生活污水處理裝置進口可閉防浪閥DSV2雖手動關閉,但關閉不嚴,三管輪未能及時發現。在裝貨快,內外壓差快速增大時,海水倒灌進入生活污水處理裝置,通過污水處理裝置的應急溢流管泄放到艙底污水櫃,污水櫃滿後通過油水分離器的漏斗、污水櫃道門蓋、污水櫃警報法蘭等部位漏泄到機艙艙底。還有一部分海水漏泄到備件間、副機間和造水機接水盤,通過下水管道流到後污水井。該輪生活污水處理裝置安裝在機艙No.3平台(距船底基線9.5米),設計位置過低,船舶夏季滿載吃水14.0米,本航次裝載吃水約11.0米。

(2)三管輪、電機員對所屬設備管理不到位,多處警報故障,未能在第一時間發出報警,導致險情不能被及時發現,貽誤了時機。污水櫃的警報接線斷了一根,沒有報警。抵港前檢查報警正常,可能是抵港艙底清潔時,被人碰斷或船體震動磨斷,未能及時發現。生活污水處理裝置高位報警浮子被垃圾卡阻,沒有報警。由於兩個警報都沒有在第一時間發出報警,貽誤了險情處理最佳時機。

(3)設備維修保養不到位。大管輪未能發現主機油底殼和主機滑油循環櫃連線管法蘭螺絲鬆動,存在滲漏安全隱患。當艙底污水高於法蘭時,污水順著法蘭漏入主機滑油循環櫃。螺絲、墊床在主機曲柄箱內,需主機停車後才能檢查,存在一定的隱蔽性,船舶隱患排查工作不夠細緻深入。

(4)三管輪在生活污水處理裝置的運行管理上存在違規操作,生活污水處理裝置的安裝和管系布置不是最優設計。該輪生活污水出海截止閥DSV4和處理裝置進口可閉防浪閥DSV2布置在重載水線以下,可閉防浪閥DSV2、DSV6,截止閥DSV4與處理裝置連線管路高點均在重載水線以下。閥DSV6和DSV2一旦關閉不嚴,會導致海水倒灌進入處理裝置,加上處理裝置閉式應急溢流管路等非最佳化設計,船舶未能高度關注,三管輪違規操作帶來巨大污染風險。

(5)船舶應急反應能力欠缺。三管輪不熟悉設備和污水系統管路布置,不清楚污水處理裝置應急溢流管溢流到污水櫃,不清楚當生活污水處理裝置污水排出泵置手動或污水排出泵故障來不及排出裝置內污水而高水位報警後,若不及時採取措施污水會應急溢流到污水櫃,輪機人員因不能及時找到漏水點導致貽誤了應急反應時機。