液壓彎管機

液壓彎管機

液壓彎管機液壓彎管機一種新型的具有彎管功能及起頂功能的彎管工具。具有結構合理、使用安全、操作方便、價格合理、裝卸快速、便於攜帶、一機多用等眾多優點。

1、彎管機採用觸熒幕加數控模組,對話式操作,程式設定簡便容易

2、床身結構穩固,不易變形。

3、每一檔可設定16個彎管角度,記憶體可儲放16組檔案。

4、俱慢速定位功能,彎管角度穩定,重複精度達±0.1°

5、錯誤訊息在螢幕上顯示,幫助操作者立即排除。

6、提供自行研發之座標轉換彎管加工值,軟體可選購裝在桌上型電腦編輯計算。

操作規程

操作前認真做到

1、工具機必須良好的接地,導線不得小於4mm 銅質軟線。不允許接入超過規定範圍的電源電壓,不能帶電插拔外掛程式,不能用兆歐表測試控制迴路,否則可能損壞器件。

2、在插拔接外掛程式時,不能拉拔導線或電纜,以防焊接拉脫。

3、接近開關,編碼器等不能用硬物撞擊。

4、不能用尖銳物碰撞顯示單元。

5、電氣箱必須放在通風處,禁止在塵埃和腐蝕性氣體中工作。

6、不得私自加裝、改接PC輸入輸出端。

7、調換工具機電源時必須重新確認電機轉向。

8、工具機應保持清潔,特別應注意夾緊塊、滑塊等滑動槽內不應有異物。

9、定期在鏈條及其它滑動部位加潤滑油。

10、在清洗和檢修時必須斷開電源。

11、開車前準備:檢查油箱油位是否到油位線,各潤滑點加油,開機確認電機轉向,檢查油泵有無異常聲音,開機後檢查液壓系統有無漏油現象(角度編碼器處於不允許加油);

12、壓力調整:用電磁溢流閥調整壓力,保證系統壓力達到需要的工作壓力,一般不高於12.5Mpa.

13、模具調整:模具安裝,要求模具與夾緊塊對中心,夾緊塊可用螺栓調節;助推塊與模具對中心,助推塊可調;芯頭與模具對中心,鬆開芯頭架螺栓,調正好中心後緊固螺栓。

操作中認真做到

1、工具機開動時注意人體不得進入轉臂旋轉掃過的範圍。

2、工具機工作時,所有人員禁止進入轉臂及管件掃過的空間範圍!

3、工具機液壓系統採用YA-N32普通液壓油(原牌號20號),正常情況下每年更換一次,濾油器必須同時清洗。

4、調整工具機(模具)時,應由調整者自已按動按鈕進行調整。絕不可一人在工具機上調整,另一人在控制柜上操作。

5、調整工具機或開空車時應卸下芯桿。

6、液壓系統壓力不可大於14Mpa。

7、手動調整側推油缸速度時轉臂應旋轉至≥900時進行調整,調整速度為轉臂轉動彎管模具邊緣的線速度同步,禁止在手動狀態下側推推進速度大於旋轉模具邊緣的線速度。

8、一般機器使用一段時間後應檢查鏈條的漲緊程度,保持上下鏈條鬆緊一致。

9、自動操作時在有芯彎曲模式中,彎臂返回前,操作人員必須保證芯頭在管子裡面,或確保芯軸在彎臂返回時沒有阻擋現象,否則,芯頭或芯桿有可能被折彎或折斷。

工作結束後,切斷電源,做好清潔潤滑工作

技術參數

| 液壓彎管機 SWG系列 DWG系列-技術參數 | ||||||

| 品名 | 液壓彎管機 | 液壓彎管機 | 液壓彎管機 | 液壓彎管機 | 液壓彎管機 | 液壓彎管機 |

| 型號 | SWG-2A | SWG-2A | SWG-3B | SWG-2A | SWG-4D | SWG-2A |

| 出力 | 12ton | 18ton | 20ton | |||

| 行程 | 250mm | 320mm | 420mm | |||

| 彎管範圍 | Φ21-Φ60mm | Φ21-Φ88mm | Φ21-Φ108mm | |||

| 模具配置 | 1/2"-2" | 1/2"-3" | 1/2"-4" | |||

| 管材壁厚 | 2-5mm | |||||

| 備註 | SWG系列為手動整體式,DWG系列為分體式,可電動可手動。 | |||||

直液壓彎管機

工作原理

CYW— 1219型垂直液壓彎管機的基本工作原理是,通過確定合理的支點和受力點並施加彎曲力矩,使鋼管發生塑性變形,從而實現鋼管的冷彎曲。下模位於彎管機的前部,由液壓缸將其懸掛在機架上呈浮動狀態。彎管時,下模上升使鋼管受彎,因下模上升而產生的作用力是彎管時的主動力。上模吊掛在機架中部,彎管時上模和機架貼緊,起支點作用。夾具位於彎管機的尾部,彎管時能將鋼管一端卡緊,同時又能適應鋼管因軸線撓曲而發生的角度變化。當下模上升時,鋼管橫向受力和梁受彎狀態相同。上模中心和夾具均受支座反力,下模上升給鋼管施加的力逐漸增大到某一值時,下部管壁上的拉伸應力達到鋼材的屈服極限,於是鋼管產生塑性變形而彎曲。

結構設計

1.下模

下模工作時向上運動,對鋼管施加向上的推力。由於下模4個支點都是鉸鏈結構,每個鉸鏈均與液壓缸相連,所以下模在彎管時的向上運動,不是簡單的直線運動,而是隨鋼管的彎曲向上作弧線運動。作弧線運動的目的是為了使鋼管與下模之間不發生相對位移,從而保證鋼管底面上受力均勻,不致把鋼管擠扁。

2.上模

上模為箱式結構,固定在支架總成上。上模是彎管時的中間支點,也是鋼管彎曲成形的胎具。彎管作業時,上模不運動,上模的幾何尺寸對於彎管的成形角度和成型質量關係很大。上模的曲率半徑是按照鋼管冷彎所能達到的最大角度設計出來的。在機架上部安裝圓弧齒圓柱蝸桿減速器和由液壓馬達驅動的卷揚機。夾具底座通過連線板與機架總成連線,用於夾緊鋼管。

3.夾具

夾具主要是在彎管時起到支點的作用。為了能適應鋼管軸線因彎曲而發生的角度變化,夾具的下部都是鉸接的。由於彎管作業不是一次完成的,每次作業只能在鋼管較小的長度上產生一個微小的弧度。因此在連續作業時,後支點的位置需相應升高,才能適應帶弧度管段的工作位置。為此,在夾具的下面安裝了一套液壓推動的斜鐵滑塊裝置,受力時能夠起到自鎖的作用。

4.液壓系統

液壓系統主要由油泵、組合換向閥、液動機、管路及濾油器、油箱等組成。液壓迴路為開式,由發動機輸出軸直接驅動。整機安裝了一個安全溢流閥以控制系統的最高工作壓力,並可根據彎制不同鋼管工況的需要來調節。液壓油箱容積根據機型而定,在環境溫度和使用溫度較低時,可選用粘度較低的液壓油。液壓工作裝置採用手動換向閥操作。本機採用柱塞式變數油泵,它由發動機直接驅動,是液壓系統的動力源。

5.內胎

內胎由爬行裝置和張緊裝置等組成,在內胎液壓馬達的驅動下可在鋼管內爬行,內胎模組在液壓缸的作用下頂住鋼管內壁,防止鋼管彎曲過程中的異常變形 。

中頻加熱液

工作原理

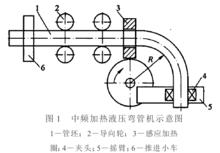

中頻加熱液壓彎管機示意圖

中頻加熱液壓彎管機示意圖圖1所示為中頻加熱液壓彎管機示意圖,其基本工作過程是:先將鋼管安裝就位,通過搖臂迴轉裝置上的絲槓絲母傳動裝置調整好彎曲半徑,採用中頻感應加熱圈對鋼管加熱到一定溫度後進行彎曲,彎曲時以液壓為動力,由小車將鋼管向前推進,沿調整好的彎曲半徑在加熱處發生變形而彎曲,鋼管變形後對其噴水冷卻,從而獲得所需的彎管管件。

裝置和系統

1.機械裝置

機械裝置是彎管機的主體部分,主要由小車推進裝置、導向輪裝置、預壓緊裝置、夾頭裝置和搖臂迴轉裝置等5部分組成。小車推進裝置為彎管機提供推力;導向輪裝置主要起夾緊、導向、支承作用;預壓緊裝置是為防止彎管時發生橢圓形變的裝置;夾頭裝置是在彎管過程中,將管子固定於搖臂上的機構;搖臂迴轉裝置的功能是將加熱後的管件彎曲成實際要求的半徑

2. 800 kV·A中頻電源加熱裝置

KGPS— 2.5 kHz 800 kV·A中頻電源是適用於彎管、淬火等工藝的感應加熱中頻設備。其中頻源控制板採用掃頻啟動方式,具有啟動成功率高、保護性能好、使用可靠、穩定性高等優點。使用中僅需按負荷的不同對淬火變壓器及感應圈進行相應改動,便可適用於不同的彎管管徑。

3.液壓系統

該彎管機的液壓系統包括以下基本迴路:用恆功率變數柱塞泵和電液換向閥組成的快進、快退換向迴路;用恆功率變數柱塞泵和進油路伺服調速閥組成的容積節流伺服調速工進迴路;用自調式分流集流閥和機械聯結組成的同步迴路;採用單出桿雙作用液壓缸等組成的差動連線快速運動迴路。由於快進和快退需要較大流量,而工進時流量較小,所以設計中將快進、快退和工進迴路都單獨引出,互不影響。用大流量的電液換向閥實現快進和快退,用小流量的電磁換向閥控制工進的啟閉,並在工進的回油路上增加1個背壓閥,從而進一步提高低速工進時的穩定性。由於本系統工進速度範圍較大,這裡採用2個並聯伺服調速閥,分別對流量進行調整,既滿足了最低速度要求,又滿足了最高速度要求。

4.冷卻系統

冷卻系統有兩種工況:一種是水冷卻系統,套用於彎曲碳素鋼管、低合金鋼管管件;另一種是空氣冷卻系統,套用於彎曲不鏽鋼管管件。水冷卻系統中所使用的水全部為軟化水,軟化水系統是控制冷卻水質量的設備,軟化水的使用有利於延長設備的使用壽命。

5.控制系統

控制系統由3部分組成:以單片機為核心的液壓驅動控制部分、電動機運轉控制部分和中頻加熱控制部分。液壓控制部分主要通過對單片機的編程實現對彎管機運動過程的動作控制;電動機運轉控制部分主要控制彎管機運動源動力和冷卻循環;中頻加熱控制部分是通過適當調整淬火變壓器及感應圈的功率,來完成對各種不同管徑鋼管的加熱。控制系統主要採用集散式控制方式,外加現場手動電氣控制。液壓驅動控制部分、電動機運動控制部分、中頻加熱控制部分同時引入懸掛旋轉式集中控制臺,通過控制臺操作可在不同的方位和角度實現對彎管機工作的控制 。