沉降的工藝要求

沉降是固-液分離的方法,即利用糖汁內固體物的相對密度大於糖汁而進行非均一系分離的一種手段。經沉降後。沉澱器底部積聚的沉澱與糖汁的混合物稱為泥汁,上部為清汁一泥汁內尚含有大量的糖汁,需經過濾才能與沉澱物分離,過濾後的沉澱物仍含有少量糖分,必須用熱水洗滌回收,

沉降階段

滲出汁經過加灰飽充處理之後所形成的沉澱粒子直徑要很小(5~100μm),但相對密度比糖汁大.因重力作用而易於自行下沉,其沉降過程可分成以下兩個階段。

1、自由沉降階段

在自由沉降階段,糖汁中的顆粒迅速下降,大部分清汁可與泥汁分離,所需時間較短。

2、增稠階段

自由沉降階段終止之後,泥汁層經過較長時間的濃縮(沉降),最後可以使得清液層和濃泥汁層分離。在此過程中,隨沉澱泥汁濃度的增大,顆粒彼此之間互相碰撞而阻礙了沉降的作用.闌而使過程延長.這一階段也稱為阻滯沉降過程。

影響因素

1、顆粒的密度和大小

當顆粒直徑越大、結構越緊密,即密度較大時,沉降速度也越大。具有礦物結構的CaCO沉澱顆粒密度一般較大,含水量少,沉降快,因而要利用這些沉澱粒子的表面積,吸附較輕的膠體團塊一起下沉。

2、溫度

提高溫度可以降低糖汁的黏度和密度。同時還可以加強某些沉澱顆粒的脫水團聚作用。但溫度過高將引起蔗糖和還原糖的分解並產生一系列的不良影響,因而入汁溫度一般宜控制在80~85℃。如果糖汁溫度變化較大.則進入沉澱器後.引起糖汁在沉降器內的溫差對流.甚至使已沉澱的顆粒重新泛起.影響清汁質量。

3、pH

進入沉降器的糖汁pH必須控制均勻、穩定。對於一碳飽充汁則要求控制在pH=11左右。因為此pH是糖汁中蛋白質及其他膠體非糖分的最佳凝聚點,碳酸鈣顆粒也於此pH條件下形成晶體狀的緊密結構,所以此時的糖汁具有較小的黏度和較大的沉降速度。

過濾

過濾要求

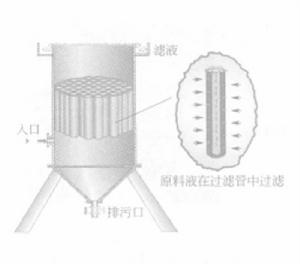

過濾是指借過濾介質(糖廠以天然或合成纖維等織物為主,必要時輔以各種助濾劑)將糖汁中的沉澱物和懸浮物分離的操作。

經過沉降以後,沉降器的底部積聚了濃度較大的泥汁,必須經過濾處理才能將沉澱物分離。因此,在糖廠一般不能單獨使用固-液分離沉降器,還必須配有其他過濾設備。一碳汁的過濾除採用全汁過濾流程外,還有沉降和吸濾、增稠過濾和吸濾等組{形式。沉降和吸濾流程在我國幾乎已被全汁過濾流程所取代。後者的優點在於:中間製品停留時間短,糖分損失少。缺點是所需的過濾面積較大,濾布消耗較多。

影響因素

1、壓力差

過濾介質兩側的壓力差是過濾的動力。為了產生壓力差,在過濾介質的一側應有高於一個大氣壓的壓力(如密閉壓濾機、板框壓濾機或袋濾機)或低於一個大氣壓的真空(如真空吸濾機),利用壓力差克服過濾阻力(包括濾布阻力和濾泥阻力,主要是後者),使糖汁順利通過。

2、濾泥的特性

沉澱物的性質影響過濾速度。大而密的或晶體狀的沉澱過濾迅速;細小的沉澱過濾較慢,這是因為過濾孔道較小使過濾阻力增大;如果沉澱粒子很不均勻,則過濾情況將更不好,此時細小粒子填滿於大粒子問的空隙而使過濾更為緩慢。最難過濾的是膠體狀的沉澱,如蛋白質、果膠、果膠酸和腐植酸等鈣鹽,因為它們均為可壓縮的沉澱顆粒,是產生過濾阻力的主要因素。

3、黏度

糖汁的黏度與過濾速度成反比。黏度越大,過濾阻力也越大,因而過濾困難。糖汁的黏度與糖汁的純度、濃度和溫度有關,純度越低而膠體非糖分越高時則黏度越大;濃度越大,黏度也越大。提高溫度可以降低糖汁的黏度,減小過濾阻力。所以一碳飽充後的糖汁在過濾前一般都先經加熱處理。

沉降過濾設備

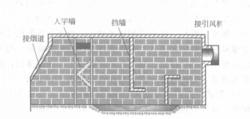

降塵室

在引風機的抽提作用下,含塵煙道氣經過降塵室。由於降塵室通道擴大,速度降低並與人字牆相撞,大顆粒首先沉降入水中。流過第二道擋牆,再沉降。如下圖所示。

降塵室

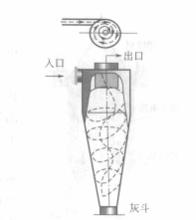

降塵室旋風分離器

含塵氣流由切向進入筒體,沿內壁螺旋式向下旋轉,粉塵在離心力的作用下甩向器壁,並在重力作用下落人灰斗。已淨化氣體從底部上升,由中心管排出。如下圖所示。

旋風分離器

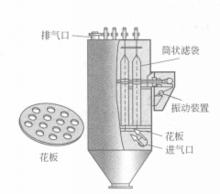

旋風分離器袋式過濾器

濾袋上端緊扎,懸掛在橫樑上,下端固定在花板上。含塵氣體由花板進入若干濾袋中,粉塵被截留在袋中。經淨化的氣體自然外逸,隔一定時問濾袋中截留粉塵振動豐斗落存灰斗中,如下圖所示。

袋式過濾器

袋式過濾器