產品介紹

汽水分離器套用於燃氣過濾,去除燃氣中的重組分,減少輸氣管線冰堵去除燃氣中的水分,採用高分子聚合物材料,親水親油性強,聚結細微霧滴,使潔淨乾燥的氣體從聚結分離器出口排出。汽水分離過濾器的殼體材質為A3、SUS304、SUS316等。

汽水分離器為壓力容器結構碳鋼或不鏽鋼設備,接口型式是法蘭結構DN16/DN25/DN40;汽水分離器必須安裝於水平管線上,排水口垂直向下,所有口徑的汽水分離器均帶安裝支架,以減小管道承載。為確保被分離的液體迅速排放,應在汽水分離器底部的排水口連線合適的一套疏水閥組合。 本類閥門在管道中一般應當水平安裝。

原理

MS9汽水分離器結合擋板式、離心式、旋流式、重力式、折流式、填充式汽水分離器升級。MS9汽水分離器是採用高溫納米過濾濾清更加高效過濾去除蒸汽和壓縮空氣系統中夾帶的液滴場合,大量含水的蒸汽、壓縮空氣進入分離器並在其中以中立旋流離心向下傾斜變向運動,由於氣體和液體的密度是不一樣的,如果兩者需要一起通過濾清的話,通常來說,液體就會被過濾到濾清上,而氣體就能通過。而且因為中立,氣體依舊會朝著原先的方向移動。而留在濾清上的液體就會分流至分離器的底部位置凝聚排出,從而提高氣體質量達到飽和氣體效果高達99.9%。

種類

雖然分離器的設計多種多樣,但它們的目的都是除去不能通過疏水閥排掉的懸浮在蒸汽中的水分。一般用於蒸汽系統中的分離器有三種形式。

擋板型 - 擋板或折板式分離器由很多擋板構成,流體在分離器內多次改變流動方向,由於懸浮的水滴有較大的質量和慣性,當遇到擋板流動方向改變時,乾蒸汽可以繞過擋板繼續向前,而水滴就會積聚在擋板上,汽水分離器有很大的通流面積,減少了水滴的動能,大部分都會凝聚,最後落到分離器的底部,通過疏水閥排出。

汽旋型 - 汽旋或離心型分離器使用了一連串肋片以便產生高速氣旋,在分離器內高速旋轉流動的蒸汽。

吸附型 - 吸附型分離器內部的蒸汽通道上有一個阻礙物,一般是一個金屬網墊,懸浮的水滴遇到它後被吸附,水滴大到一定程度後,由於重力作用落到分離器底部。結合汽旋和吸附兩種形式的分離器也很常見,由於結合了這兩種方法整個分離效率會有所提高。

擋板式、汽旋式和吸附式分離器的主要不同是,擋板式分離器在較大的流速範圍內可以保持很高的分離效率,而汽旋式和吸附式分離器的分離效率只有在蒸汽速度13m/s以下才能達到98%,否則效率會很低,蒸汽速度為25m/s時,其分離效率大概僅為50%。

研究表明,擋板式分離器在10m/s 到30m/s的流速之間分離效率可接近100%,所以說如果有較大的速度波動,擋板式分離器用於蒸汽系統更為合適,況且如果管道選小,濕蒸汽的速度可超過30m/s。解決這一問題的方法之一是增大汽水分離器的口徑以及分離器上游管道口徑,以減小進入汽水分離器的蒸汽流速。[1]

保溫效果

如果汽水分離器未進行保溫,由於表面散熱將會增加蒸汽的含水量,損失很多的熱量。假如蒸汽溫度為150℃,環境溫度為15℃,那么增加保溫後每年將會節省8600MJ的熱量(假定是輻射傳熱,一年工作8760h),增加保溫後會節省相當多的能量,短時間內就能節省出加保溫的成本。應使用專門保溫套,由於分離器的形狀特殊,尤其是法蘭連線時,保溫比較困難,使保溫效果受到了限制。

即使最好的保溫也不可能完全消除熱量損失,一般保溫效率為90%。使用專門為特殊的分離器設計的保溫套非常重要,否則保溫效率將下降。保溫良好的分離器也會減少入被燙傷的危險。[1]

濕蒸汽式

隨著我國稠油開採的不斷深入,用常規鍋爐( so%蒸汽乾度)注蒸汽的方法已不能滿足稠油開採新技術日益發展的需要。根據國外最新研究成果顯示,稠油後期的高輪次開採注入95%以上乾度的蒸汽可有效提高採收率。目前在用的注汽鍋爐,其鍋爐出口實際運行時蒸汽乾度僅為75%左右,滿足不了稠油蒸汽熱力開採的工藝條件。為了解決上述問題,要從經濟上以及操作條件的變化上考慮不斷要求尋找高效、投資少的小型分離器,並有效使其分離乾度達到95%以上,滿足高幹度注汽的工藝技術條件。

研究現狀

在油田注采流程中,為獲得高幹度的蒸汽,一般採用立式圓柱形汽水分離裝置和球形汽水分離裝置。立式圓柱形汽水分離裝置製造工藝雖較簡單,但所獲得的蒸汽乾度僅可達到93%,且使用時由於蒸汽高速流動與殼體發生共振,使現場噪音很大。球形汽水分離裝置是在一球形殼體內安裝多個旋風分離裝置作為一級汽水分離裝置,旋風分離裝置通過蒸汽入口與殼體外的蒸汽管線相接,在分離裝置上部蒸汽出口處設定波形板分離裝置作為二級汽水分離裝置。球形汽水分離裝置可將蒸汽乾度提高到95%以上,滿足油田熱采注汽要求,同時較好地解決了分離裝置的噪聲問題。

工作原理

球形汽水分離器主要工作原理為旋風分離。

汽水分離過濾器

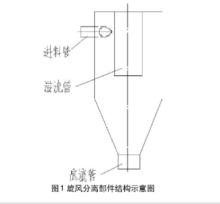

汽水分離過濾器蒸汽由進氣管進入旋流筒時,氣流將由直線運動變為圓周運動,旋轉氣流的絕大部分沿筒壁自圓筒體呈螺旋形向下,朝錐體流動,此為外旋流。蒸汽在旋轉的過程中產生離心力,將密度較大的液滴甩向筒壁,液滴一旦與筒壁接觸,便失去慣性力而靠入口速度的動量和向下的重力沿壁面下落,進入底流口。旋轉下降的外旋氣流在到達錐體時,因圓錐形的收縮結構而向旋流筒中心靠攏。根據“旋轉距”不變原理,其切向速度不斷提高。當氣流到達錐體下端某一位置時,即以同樣的旋轉方向從旋流筒中部由下反轉向上,繼續做螺旋形運動,形成內旋氣流。乾度較高的蒸汽就由溢流口排出旋流筒 。