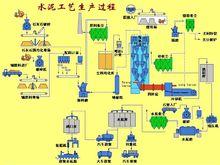

流程

水泥生產線是生產水泥的一系列設備組成的水泥設備生產線。主要由破碎及預均化、生料製備均化、預熱分解、水泥熟料的燒成、水泥粉磨包裝等過程構成。

工藝參數

在水泥生產線的過程中,每生產1噸矽酸鹽水泥至少要粉磨3噸物料(包括各種原料、燃料、熟料、混合料、石膏),據統計,乾法水泥生產線粉磨作業需要消耗的動力約占全廠動力的60%以上,其中生料粉磨占30%以上,煤磨占約3%,水泥粉磨約占40%。因此,合理選擇粉磨設備和工藝流程,最佳化工藝參數,正確操作,控制作業制度,對保證產品質量、降低能耗具有重大意義。

生產方法

矽酸鹽類水泥生產工藝在水泥生產設備中具有代表性,是以石灰石和粘土為主要原料,經破碎、配料、磨細製成生料,然後餵入水泥窯中煅燒成熟料,再將熟料加適量石膏(有時還摻加混合材料或外加劑)磨細而成。

水泥生產設備隨生料製備方法不同,可分為乾法水泥生產線(包括半乾法)與濕法水泥生產線(包括半濕法)兩種。

①乾法水泥生產工藝流程。將原料同時烘乾並粉磨,或先烘乾經粉磨成生料粉後餵入乾法窯內煅燒成熟料的方法。但也有將生料粉加入適量水製成生料球,送入立波爾窯內煅燒成熟料的方法,稱之為半乾法,仍屬乾法生產之一種。

②濕法水泥生產工藝流程。將原料加水粉磨成生料漿後,餵入濕法窯煅燒成熟料的方法。也有將濕法製備的生料漿脫水後,製成生料塊入窯煅燒成熟料的方法,稱為半濕法,仍屬濕法生產之一種。

乾法生產的主要優點是熱耗低(如帶有預熱器的乾法窯熟料熱耗為3140~3768焦/千克),缺點是生料成分不易均勻,車間揚塵大,電耗較高。濕法生產具有操作簡單,生料成分容易控制,產品質量好,料漿輸送方便,車間揚塵少等優點,缺點是熱耗高(熟料熱耗通常為5234~6490焦/千克)。

包含設備

水泥設備包括:水泥迴轉窯、旋風預熱器、篦式冷卻器

水泥迴轉窯是煅燒水泥熟料的主要設備,已被廣泛用於水泥、冶金、化工等行業。該設備由筒體、支承裝置、帶擋輪支承裝置、傳動裝置、活動窯頭、窯尾密封裝置、燃燒裝置等部件組成,該迴轉窯具有結構簡單,運轉可靠,生產過程容易控制等特點。

篦式冷卻機是一種驟冷式冷卻機,其原理是:用鼓風機吹冷風,將鋪在篦板上成層狀的熟料加以驟冷,使熟料溫度由1200℃驟降至100℃以下,冷卻的大量廢氣除入窯作二次風。

預均化

(1)破碎:水泥生產過程中,大部分原料要進行破碎,如石灰石、黏土、鐵礦石及煤等。石灰石是生產水泥用量最大的原料,開採後的粒度較大,硬度較高,因此石灰石的破碎在水泥廠的物料破碎中占有比較重要的地位。

(2)原料預均化 預均化技術就是在原料的存、取過程中,運用科學的堆取料技術,實現原料的初步均化,使原料堆場同時具備貯存與均化的功能。

生料均化

新型乾法水泥生產過程中,穩定入窖生料成分是穩定熟料燒成熱工制度的前提,生料均化系統起著穩定入窖生料成分的最後一道把關作用。

燒成

生料在旋風預熱器中完成預熱和預分解後,下一道工序是進入迴轉窯中進行熟料的燒成。

在迴轉窯中碳酸鹽進一步的迅速分解並發生一系列的固相反應,生成水泥熟料中的等礦物。隨著物料溫度升高近時,等礦物會變成液相,溶解於液相中的 和 進行反應生成大量 (熟料)。熟料燒成後,溫度開始降低。最後由水泥熟料冷卻機將迴轉窯卸出的高溫熟料冷卻到下游輸送、貯存庫和水泥磨所能承受的溫度,同時回收高溫熟料的顯熱,提高系統的熱效率和熟料質量。

預熱分解

把生料的預熱和部分分解由預熱器來完成,代替迴轉窯部分功能,達到縮短回窯長度,同時使窯內以堆積狀態進行氣料換熱過程,移到預熱器內在懸浮狀態下進行,使生料能夠同窯內排出的熾熱氣體充分混合,增大了氣料接觸面積,傳熱速度快,熱交換效率高,達到提高窯系統生產效率、降低熟料燒成熱耗的目的。

(1)物料分散

換熱80%在入口管道內進行的。餵入預熱器管道中的生料,在與高速上升氣流的衝擊下,物料折轉向上隨氣流運動,同時被分散。

(2)氣固分離

當氣流攜帶料粉進入旋風筒後,被迫在旋風筒筒體與內筒(排氣管)之間的環狀空間內做旋轉流動,並且一邊旋轉一邊向下運動,由筒體到錐體,一直可以延伸到錐體的端部,然後轉而向上旋轉上升,由排氣管排出。

(3)預分解

預分解技術的出現是水泥煅燒工藝的一次技術飛躍。它是在預熱器和迴轉窯之間增設分解爐和利用窯尾上升煙道,設燃料噴入裝置,使燃料燃燒的放熱過程與生料的碳酸鹽分解的吸熱過程,在分解爐內以懸浮態或流化態下迅速進行,使入窯生料的分解率提高到90%以上。將原來在迴轉窯內進行的碳酸鹽分解任務,移到分解爐內進行;燃料大部分從分解爐內加入,少部分由窯頭加入,減輕了窯內煅燒帶的熱負荷,延長了襯料壽命,有利於生產大型化;由於燃料與生料混合均勻,燃料燃燒熱及時傳遞給物料,使燃燒、換熱及碳酸鹽分解過程得到最佳化。因而具有優質、高效、低耗等一系列優良性能及特點。

水泥粉磨

水泥粉磨是水泥製造的最後工序,也是耗電最多的工序。其主要功能在於將水泥熟料(及膠凝劑、性能調節材料等)粉磨至適宜的粒度(以細度、比表面積等表示),形成一定的顆粒級配,增大其水化面積,加速水化速度,滿足水泥漿體凝結、硬化要求。

水泥包裝

水泥出廠有袋裝和散裝兩種發運方式。 國家標準要求散裝的比例必須達到70%以上,發展散裝水泥是國內的大趨勢。

圖解

水泥生產線仿真技術

由國家工業和信息化部主持召開的全國“水泥工業節能減排線上仿真技術現場交流會”在河北省武安市舉行。會上,工信部綜合利用司司長周長益表示,我國將在水泥等工業領域推廣套用線上仿真技術。據了解該項技術已於去年年底通過了工信部科技鑑定。

水泥生產線

水泥生產線據介紹,水泥生產線上仿真技術是根據運行設備、系統的設計參數和特性參數建立全物理過程的精細數學模型,再通過真實運行分配控制系統及資料庫進入模型,從而使仿真系統直接取得現場運行狀態和操作動作,對當前狀態進行實時仿真計算並跟蹤生產線實際運行。

該系統需結合生產線的實際情況進行定製,如設備運行情況、生產管理狀況、全廠配套設備等。整個系統的實施周期包括研發、調試、數據採集、最佳化分析等過程,需要花費1年多時間,不同生產線所裝系統各不相同。整個系統的安裝並非一氣呵成,而是各個子系統功能逐步上線,如可以先讓管理系統或者控制系統上線,再逐步使生產線其他系統進入數位化管控。該項技術在武安市新峰水泥有限責任公司套用。

有報導稱,套用該技術以後,噸熟料標準煤耗可降低8.6千克,熟料綜合電耗每小時降低5千瓦,一條每天生產5000噸的水泥熟料生產線全年可節約標煤15000噸左右,節省電力800萬千瓦時左右,減少二氧化碳排放3萬噸左右,使得水泥每噸成本下降10元以上。廣東亞仿科技相關人員也介紹稱,一條生產線裝備節能控制系統需花費2500-2800萬元,具體價格根據實際生產線情況來定,水泥企業在一年左右時間可收回成本。