用途

該漆用於船舶、橋樑、港口設施、化工設備、鋼鐵軟體等表面的防護,是一種高性能的防腐塗料。

技術要求

項目 指標

在容器中的狀態 攪拌後,無硬塊呈均勻狀態。

細度um≤ 40

施工性 刷塗無障礙

乾燥時間h≤ 實幹6

漆膜外觀 正常

遮蓋力g/㎡≤ 185

耐彎曲性mm 10

層間附著力 無異常

耐鹼性,48h 無異常

60°鏡面光澤≥ 70

固體含量%≥ 45

溶劑不溶物%≤ 35

施工方法

1、前道漆膜表面應無油污,水分及灰塵等,前道漆膜須保持清潔乾燥。

2、必須用氯化橡膠專用稀釋劑,調整施工粘度。

3、塗裝方法:空氣噴塗、刷塗或滾塗,如需無氣噴塗,套用本廠厚漿型氯化橡膠漆。

4、理論塗布率:膜厚35um,120-140g/㎡。

5、建議二道,膜厚60-80um。前道油漆:環氧鐵紅、環氧雲鐵防鏽漆、氯化橡膠防鏽漆等。

運輸貯存

1、產品在運輸時,應防止雨淋、日光曝曬,避免碰撞,並應符合交通部門的有關規定。

2、產品應存放在陰涼通風處,防止日光直接照射,並隔絕火源,遠離熱源的庫房內。

安全防護

施工場地應有良好的通風設施,油漆工應戴好眼鏡、手套、口罩等,避免皮膚接觸和吸入漆霧。施工現場嚴禁菸火。

生產方法

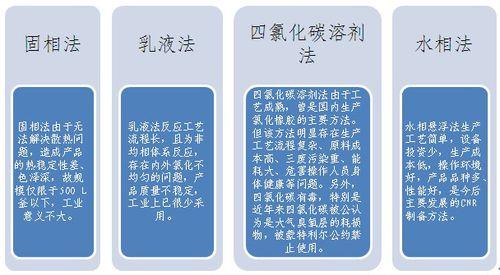

氯化橡膠由天然橡膠氯化製得,製備方法可分為固相法、乳液法、四氯化碳溶劑法和水相懸浮法四種。

氯化橡膠面漆

氯化橡膠面漆在1995年已開發國家將四氯化碳法生產氯化橡膠的裝置相繼關閉後,環保型生產方法就此

應運而生,主要有以日本廠家為代表的水相氯化技術和德國Bayer公司採用的溶劑交換技術。

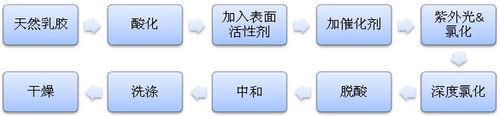

日本採用水相懸浮法生產氯化橡膠的工藝為:在室溫下,將天然膠乳用鹽酸水溶液進行酸化處理至一定pH,再加入一定比例的表面活性劑,調配成穩定的水乳液。在反應開始時,加入催化劑,同時在紫外光、20~40℃氯化反應一定時間後,再在40~70℃進行深度氯化。反應結束後,進行脫酸、中和、洗滌、乾燥等後處理,得到含氯質量分數大於65%的氯化橡膠,此產品完全可以溶解於有機溶劑中。

德國拜耳公司生產氯化橡膠時所採用的溶劑交換技術為:天然橡膠經塑煉後溶解在四氯化碳中,在催化劑存在的條件下通入氯氣進行氯化反應。反應結束後,向氯化液中加入甲苯,然後進行蒸餾,分離出四氯化碳,四氯化碳經脫水,除去氯氣、鹽酸及其它雜質,返回氯化系統,可重新使用。甲苯氯化橡膠液去進行水析,氯化橡膠在水中沉澱,經分離後,氯化橡膠再經水洗、乾燥、粉碎後得到產品。甲苯水溶液經脫水、乾燥後得甲苯可返回蒸餾系統重新使用。由於該工藝過程是在全密閉系統內運行,每生產1 t氯化橡膠產品所消耗的四氯化碳僅2.03 1 kg,可見其技術的先進性。

氯化橡膠面漆

氯化橡膠面漆這種新技術的優點為:(1)四氯化碳的消耗定額極低,其產品質量均能滿足 蒙特婁議定書 的具體要求,達到1995年國際環保的要求;(2)產品中四氯化碳含量極低,僅為10 ppm。