簡介

氨法煙氣脫硫技術是世界上商業化套用的脫硫方法之一。該工藝既可高效脫硫又可以部分脫除煙氣中的氮氧化物,副產物為硫酸銨,實現資源回收利用,是控制酸雨和二氧化硫污染最為有效和環保的濕法煙氣脫硫技術。氨法煙氣脫硫工藝過程一般分成3大步驟:脫硫吸收、中間產品處理、副產品製造。根據過程和副產物的不同又可分為氨-肥法、氨-酸法、氨-亞硫酸銨法等。

基本原理

氨法脫硫是基於鹼性脫硫劑( 氨或者氨水) 與酸性SO發生化學反應形成(NH)SO的過程。主要包括2個基本的化學反應過程: 1、吸收: SO被吸收形成亞硫酸銨; 2、氧化: 亞硫酸銨被氧化成硫酸銨。反應方程式如下:

吸收反應:

NH + HO+ SO→ (NH)SO

(NH)SO+ SO +HO→ NHHSO

NHHSO + NH→(NH)SO

氧化反應:

(NH)SO+ O→(NH)SO

基本工藝流程

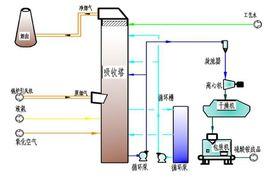

氨法脫硫工藝流程圖

氨法脫硫工藝流程圖氨法脫硫的工藝流程如圖所示。鍋爐引風機(或脫硫增壓風機)來的煙氣,經換熱降溫至100℃左右進入脫硫塔用氨化液循環吸收生產亞硫酸銨;脫硫後的煙氣經除霧淨化入再熱器(可用蒸汽加熱器或氣氣換熱器)加熱至70℃左右後進入煙囪排放。脫硫塔為噴淋吸收塔是專利設備,主要引用在濕式石灰石/石膏脫硫中常用的結構,在反應段、除霧段增加了相應的構件增大反應接觸時間。吸收劑氨水(或液氨)與吸收液混合進入吸收塔。吸收形成的亞硫酸銨在吸收塔底部氧化成硫酸銨溶液,再將硫酸銨溶液泵入過濾器,除去溶液中的煙塵送入蒸髮結晶器。硫酸銨溶液在蒸髮結晶器中蒸髮結晶,生成的結晶漿液流入過濾離心機分離得到固體硫酸銨(含水量 2~3%),再進入乾燥器,乾燥後的成品入料倉進行包裝,即可得到商品硫酸銨化肥。

工藝類型

1、Walther氨法工藝

濕法氨水脫硫工藝最早是由克盧伯公司開發於七八十年代的氨法Walther工藝。除塵後的煙氣先經過熱交換器,從上方進入洗滌塔,與氨氣(25%)並流而下,氨水落入池中,用泵抽入吸收塔內循環噴淋煙氣。煙氣則經除霧器後進入一座高效洗滌塔,將殘存的鹽溶液洗滌出來,最後經熱交換器加熱後的清潔煙氣排入煙囪。

2、AMASOX氨法工藝

傳統的氨法工藝遇到的主要問題之一是淨化後的煙氣中存在氣溶膠問題沒得到解決。能捷斯-比曉夫公司對傳統氨法改造和完善為AMASOX法。主要改進是將傳統的多塔改為結構緊湊的單塔,並在塔內安置濕式電除霧器解決氣溶膠問題。

3、GE氨法工藝

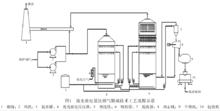

90年代,美國的GE公司也開發了氨法工藝,並在威斯康辛州的Kenosha電廠建成一個 500MW的工業性示範裝置。該工藝流程為:除塵後的煙氣從電廠鍋爐後引出,經換熱器後,進入冷卻裝置高壓噴淋水霧降溫、除塵(去除殘存的煙塵),冷卻到接近飽和露點溫度的潔淨煙氣進入到吸收洗滌塔內。吸收塔內布置有兩段吸收洗滌層,使洗滌液和煙氣得以充分的混和接觸,脫硫後的煙氣經塔內的濕式電除塵器除霧後,再進入換熱器升溫,達到排放標準後經煙囪排入大氣。脫硫後含有硫酸銨的洗滌液經結晶系統形成副產品硫酸銨。

4、NKK氨法

NKK氨法是日本鋼管公司開發的工藝,該吸收塔從下往上分為三段。下段是預洗滌除塵和冷激降溫,在這一段,沒有吸收劑的加入。中段是第一吸收段,吸收劑從此段加入。上段作為第二吸收段,但不加吸收劑,只加工藝水。吸收處理後的煙氣經加熱器升溫後排向煙囪。亞硫銨氧化在單獨的氧化反應器中進行。需要的氧由壓縮空氣補充,氧化剩餘氣體排向吸收塔。

5、流光放電氨法

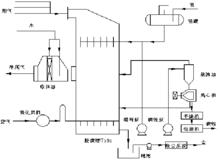

流光放電氨法工藝流程圖

流光放電氨法工藝流程圖流光放電氨法煙氣脫硫技術是國家高技術研究發展計畫(“863”計畫)成果,是我國自主研發的煙氣淨化新技術,它充分結合了電漿自由基的強氧化性和氨吸收的化學特性,實現脫硫、副產銨肥。當在流光放電反應器上施加高電壓時,電極尖端產生的強電場能夠形成一個線狀的流光通道,在流光放電區域激發的電子能量可達10eV以上,使O和HO等氣體分子發生電離,產生·OH、·H、·O及O等強氧化性自由基物質,這些活性自由基在溶液中引發複雜的鏈反應,在有O條件下,將四價硫氧化為六價硫,生成(NH)SO。

工藝優勢

氨法脫硫具有如下優點:反應動力強(液氣反應,接觸面積大,脫硫效率高);煙氣條件適應性強( 可實現氣量及濃度的較大幅度波動);脫硫劑來源穩定(對有合成氨和焦化制氣的企業可實現以廢治廢);脫硫副產物套用市場大、附加值高、技術成熟,運行可靠、運行費用低(脫硫產物沖抵絕大部分運行費用);無二次污染(無廢水、廢渣及CO排放);投資省(無需設定廢水、廢渣處理處置單元,處理煙氣塔頂直排,無需單獨設定濕煙囪或砼防腐處理)。

工藝實際套用

巴陵石化公司流光放電氨法煙氣脫硫技術裝置運行指標見表1。

| 項目 | 單位 | 運行指標 |

| 煙氣流量 | Nm*h | 240000 |

| 入口煙氣SO | mg*Nm | 2280 |

| 出口煙氣SO2 | mg*Nm | ≤10 |

| 出口NH3 | mg*Nm | ≤4 |

| 出口煙氣濕含量 | % | 3.68~8.50 |

| 脫硫率 | % | 96.0~99.8 |