氨氣製冷的發展

氨(Ammonia, NH3)是一種常見的廉價無機化合物,同時也是一種天然製冷劑(R717)。由於其具有良好的熱力學性能和對大氣層無任何不良效應,在製冷技術的發展進程中,一直起到重要的作用。以1859年Ferdinand Carré研發出氨吸收式制冷機為標誌,氨套用於製冷技術已有148年的歷史 ,隨後,1872年David Byole取得氨製冷壓縮機的美國專利,1876年Carl von Linde製造出第一台氨壓縮機,並於1877年對其進行了重大改進,使其效率得到大幅度提高且其質量大大減小,開創了氨蒸氣壓縮式製冷技術的技術路線;我國自主研發、製造氨製冷壓縮機的時間較晚,是從1951年前後開始的 。由於氨具有毒性和在空間積聚的濃度達到一定程度時具有潛在的爆炸危險,使其在作為製冷劑使用時,其套用場合受到限制,而主要套用於大型工業製冷和商業冷凍冷藏領域。

近年來,由於發現氟利昂類製冷劑對大氣臭氧層有破壞作用以及能產生溫室效應等環境問題,國際上已達成完全禁用CFC、逐漸限制使用HCFC類製冷劑的共識。在全球積極研究氟利昂替代技術以解決對臭氧層破壞及“溫室效應”問題的今天,天然製冷劑受到了越來越多的製冷科技工作者的青睞,人們對氨製冷劑開始重新評價,並已投入大量的人力物力,致力於氨的安全性能和製冷系統及其設備技術的研究。一些具有核心技術的氨製冷設備、控制元器件等已研發成功並批量生產,為氨製冷的技術進步創造了有利條件。如何更廣泛地加快氨製冷系統的研究與套用,已成為全世界製冷科技工作者的重要課題之一。

氨製冷的主要特點

氨製冷劑具有優良的環境性能和熱力學性能

氨是一種天然的中溫製冷劑,具有優良的環境性能和熱力學性能。

(1)氨的消耗臭氧潛能值ODP= 0,溫室效應潛能值GWP= 0,是一種環境友好型製冷劑;

(2)氨的臨界溫度和臨界壓力分別為132.3℃和11.33MPa,高於R22(96.2℃ 4.99MPa)和R410A(70.2℃ 4.79MPa),可在較高的熱源溫度和冷源溫度下實現亞臨界製冷循環;氨的標準沸騰溫度(- 33.4℃)低,在蒸發器和冷凝器中的壓力適中,單位容積製冷量大,導熱係數大,蒸發潛熱大(- 15℃時的蒸發潛熱是R22的6.4倍,是R410A的5.5倍),節流損失小,製冷係數高,在相同工作溫度和製冷量的條件下,與R22等製冷系統相比,其壓縮機和換熱器的尺寸可以更小,可節省材料;

(3)氨分子量為17,蒸氣密度比空氣小,泄漏時極易上升從屋頂逸出室外;氨極易溶於水,當遇到大量泄漏的緊急情況時容易排除,此外,氨允許的含水量為0.2%以下,即使有微量水存在,也不會像氟利昂容易出現“冰塞”,故對氨製冷系統管路系統的乾燥要求不如氟利昂那樣嚴格;

(4)氨的來源廣泛、價格低廉,在相同充注體積下,其充注成本僅為R22的1 10左右;比R410A則更為廉價。

氨製冷劑存在缺點

氨製冷劑並不十全十美,也存在以下缺點:

(1)氨的絕熱指數較大(k= 1.40),在蒸發溫度較低、冷凝溫度較高時壓縮機的排氣溫度較高,為保證潤滑油的潤滑特性,必須採取相應的冷卻措施;

(2)氨與礦物基潤滑油和PAO潤滑油不相容,且因氨的密度比潤滑油小,潤滑油沉積在製冷系統的管道、容器的底部,故通常採用滿液式蒸發器和氨泵供液形式,並結合採用油分離器和集油器等設備,通過手動與自動控制使潤滑油安全返回壓縮機;

(3)氨對鋼鐵、鋁等金屬材料無腐蝕作用,但當氨中含有水分時,則對鋅、銅、銅合金(磷青銅除外)有腐蝕作用,故在氨製冷系統的設備、管道、儀表、閥門具有“避銅”要求;

(4)氨具有刺激性氣味且有一定的毒性和可燃性,在其安全性分類中屬於B2類製冷劑。當其在某一空間積聚的濃度達到一定限度時,若人暴露在其中,將會對人的身體產生一定的危害;只有在較高溫度下,氨和空氣混合物體積濃度達到16%~ 25%時遇明火可引起爆炸;故在《爆炸和火災危險環境電力裝置設計規範》中規定為II AT級,在《建築設計防火規範》中規定為乙類[8],即氨屬於最低爆炸危險等級。這些缺點都使其套用受到了一定的限制,不宜用於民用建築的空調冷源系統。

國內外氨氣制冷機的套用現狀

1876~ 1877年間,Linde製造的氨壓縮機就配置在慕尼黑的斯巴坦布羅啤酒廠,用於麥芽和發酵桶的冷卻;1890年英國採用氨直接膨脹供液方式並在牆上設定冷卻盤管保存肉類製品,從此,氨製冷技術在食品冷凍冷藏領域逐步得到了快速發展。除了啤酒生產和食品的冷凍加工、食品冷凍貯藏、食品保鮮貯藏、冰激凌的製作以及大型製冰等套用了氨製冷系統外,氨製冷技術也為化工領域、建築領域、水利建設、遠洋捕撈及特種實驗場所提供製冷服務。如:化工廠原料生產用冷、空調系統、大壩混凝土澆筑前的冷卻水或製冰用冷、船用製冷、飲料生產、製藥等。另外在一些有大量餘熱利用的企業,如化工、冶金和輕工業部門,氨水吸收式制冷機也有較廣泛的套用。

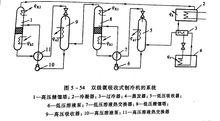

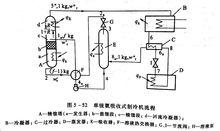

氨製冷系統在食品冷凍冷藏領域多為直接製冷系統,但也有少量間接製冷系統。採用間接製冷系統主要是從安全形度考慮,在特大型的貯藏果蔬的冷庫中,為防止氨製冷劑泄漏於冷卻物冷藏間內、且儘量減少系統的用氨量,採用有以氨為製冷劑、乙二醇為載冷劑的間接製冷系統,如煙臺復發中記裝配式冷庫。近年來,歐洲和美國已開始套用NH3和CO2的復疊式製冷系統 ,其高溫級採用NH3,低溫級採用CO2,避免了因地震等意外原因可能導致的氨在庫房內意外泄漏而影響貯存食品的安全問題,同時也減少了整個製冷系統的用氨量,提高了冷庫系統的安全性。在國外,氨製冷系統的供液方式多為直接膨脹供液、重力供液和氨泵強制供液,且系統自控能力較強。我國在上個世紀50年代以前,為食品冷凍冷藏配置的氨製冷系統多為直接膨脹供液,由於自控系統落後,一般採用人工調節,因勞動強度過大、不安全因素極多;從70年代開始,隨著我國自行研製的製冷自控元件的問世以及引進國外自控元件,直接膨脹供液逐步被重力供液和氨泵強制供液所取代 ;80年代後,隨著計算機微電子控制技術的不斷發展,國內出現了以可程式序控制器(PLC)及用PLC組成的集散式控制系統(DCS控制系統)控制的採用氨泵強制供液方式的全自動或半自動氨製冷系統,2000年,我國在大連的一座水產品加工廠的氨製冷系統中第一次採用了DANFOSS公司的氨電子膨脹閥,從而再次實現了直接膨脹供液,與50年代前期的製冷膨脹供液相比,系統的安全性和控制方式及自動化程度得到了極大的提高。但由於當時尚無與氨互溶的合成潤滑油,製冷系統仍配置的油分離系統,未能實現製冷系統的完全簡化。即使如此,也使系統的用氨量大大的降低。氨製冷系統在化工、大型空調系統、啤酒廠、製藥廠中多為間接製冷系統,如我國於1988年在南京開發出利用工業廢熱的雙級氨水吸收式制冷機,並套用於- 20℃和- 30℃兩個蒸發溫度製冷系統 。

氨氣制冷機結構

氨氣制冷機

氨氣制冷機 氨氣制冷機

氨氣制冷機目前,在氨製冷系統中,製冷壓縮機多為活塞式和螺桿式製冷壓縮機。前者出現較早,使用也最為廣泛,其優點在於:使用方便、運行可靠、管理經驗成熟,冷量範圍大、單位製冷量耗電量較低,加工較簡單,造價較為低廉;其缺點是壓縮機體積大、耗金屬多、占地面積大,易損部件多,維護費用高,單機產量不能太大,能量無級調節比較困難。而螺桿式壓縮機機的結構簡單、體積小、易損部件少、重量輕,振動小,容積效率高、對濕壓縮不敏感,能實現無級調節;其缺點是單位冷量耗電比活塞式稍高,噴油冷卻使得滑油系統複雜而龐大,耗油高,噪聲大,螺桿的加工精度要求高 。相對而言,因螺桿式壓縮機能方便地控制排氣溫度,在氨製冷系統中將會更加廣泛地套用。在上世紀80年代以前,殼管式換熱器套用較為普遍。但是其質量、占地面積、換熱性能及拆卸靈活性等不如板式換熱器。板式換熱器套用於氟系統已有20餘年的歷史,此前未在氨系統中套用的根本原因是焊接釺料含有銅。當CFC和HCFC限制禁用後又重新使用氨時,為減少系統中氨的充灌量,人們又傾向於使用板式換熱器,因此在傳統板式換熱器的基礎上進行了大量改進,可作為冷凝器、蒸發器、油冷卻器、過冷換熱器和載冷劑冷卻器等。如:瑞典的Alfa Laval公司實施每兩片不鏽鋼板片用雷射焊接成封閉模槽流道組,然後在組與組之間用橡膠封圈密封,有螺栓施加密封壓力,這樣就避免了傳統方式中封閉氨的框線橡膠封圈,大大減少氨的滲漏;為杜絕氨的微量滲漏,該公司又研製了採用鎳合金為焊料的焊接板式換熱器。德國GEAECOFLREX公司在瑞典工廠生產採用99.99%銅釺料的焊接板式換熱器(SUS316板片),在氨的流通模槽流道中採用耐氨腐蝕塗層,其最大工作壓力 溫度分別達3.0MPa200℃。為減少製冷系統中氨的使用量,90年代的歐洲和美國在氨製冷空調領域開始採用風冷冷凝器,隨著蒸髮式冷凝器的節能優勢及防腐除垢技術的提高,目前蒸髮式冷凝器已成為套用主流;採用乾式蒸發器取代傳統的滿液式蒸發器,可減少氨充灌量90%~ 95%,在食品冷速凍裝置(食品單體速凍裝置、螺旋式食品速凍裝置、食品平板式凍結裝置、網帶單體速凍裝置、板帶單體速凍裝置、全流態化速凍裝置、隧道式超低溫速凍裝置等)中,採用乾式蒸發器直接或間接冷卻食品,將大幅度削減氨製冷劑的充灌量,提高氨製冷系統的安全性。

氨氣制冷機發展趨勢

氨製冷系統中的套用已有百餘年歷史,應該說,人們對其優、缺點都有足夠的認識。當前,為推進我國製冷空調產業可持續發展和環保、節能步伐,氨作為一種性能優良的天然製冷劑,在CFCs替代方面具有很強的優勢。氨製冷技術在安全套用的基礎上將會有很大的發展空間 。

氨氣制冷機的質量和能效將得到提高

隨著研究工作的不斷深入,一些科研成果、專利技術不斷湧現。據文獻介紹,國外有關公司已研製出100HP以下的全封閉氨製冷壓縮機 ,而對100HP以上的機組已研製出高效密封機構;新型釺焊型熱交換器和相溶性冷凍油的套用,使換熱量比此前使用礦物油時增加了160%,體積大大減小。可以預見,隨著對氨製冷劑強化傳熱技術、氨用金屬材料和潤滑油、高效氨用壓縮機等科研成果的完善和加工工藝的進一步改進,氨製冷設備的整體質量將更有保障,運行能效比也將不斷提高。在我國,由西安交通大學和煙臺冰輪集團聯合研製的擁有10項國家專利技術的新型螺桿式製冷壓縮機已批量生產,與國內同類產品比較,其能效比提高6.7%,噪聲下降10dB,該技術於2006年和2007年分獲中國製冷學會科學技術進步一等獎和國家科學技術進步二等獎;在換熱器方面,冷凝器、蒸發器生產質量不斷提高,已開發出氨用鋁合金帶翅片排管,並可配備人工掃霜和電加熱融霜等特色專利技術等,它不但解決了常規蒸發器排管採用無縫鋼管光管用鋼量大、質量大、建築荷載大的問題,同時也提高了相同占用庫房面積下的換熱效率。上述技術將有助於進一步提高我國氨製冷系統與設備的品質和能效指標,伴隨相溶性潤滑油的套用,也將還原氨製冷劑所具有的良好熱力學性質。

氨製冷系統將機組化、小型化

小型氨商用製冷系統在30~ 40年前曾相當普及,但時至今日,沒有較大的實質性改進,而當時那種簡陋的系統決不可能為今天的市場所接受。為促進氨製冷系統的廣泛使用,必須進行氨用換熱器的強化傳熱研究,縮小換熱器尺寸,研發氨用電子膨脹閥和小型全封閉氨壓縮機,同時通過最佳化設計,簡化與完善製冷循環,實現氨製冷裝置的機組化和小型化。我國在2000年已首次將氨電子膨脹閥套用於氨製冷系統,目前已研製出製冷量為0.58kW以上氨用全封閉式製冷壓縮機(包括活塞式、渦旋式、轉子式)樣機,加之相溶性潤滑油和氨用高效換熱器技術已開始套用,為氨製冷裝置的機組化和小型化提供了重要條件。

大型氨製冷系統將進一步簡化

氨相溶的潤滑油開發成功後,在設計中,就可省去油氨分離器、集油器以及相應的管路和閥門,通過氨膨脹閥或氨電子膨脹閥,便可省去低壓循環桶和氨等一些附屬設備。如此,設計師們便可採用氟利昂製冷系統的設計思路來進行氨製冷系統設計,並在氨製冷系統的高壓側採用機電一體化的設計思路,氨製冷系統便可以得到進一步的簡化。

氨製冷系統控制將更趨自動化

21世紀的控制技術、計算機網路技術、遠程監控等為系統的自動控制提供了相應的技術支持和保證,也為氨製冷系統的全自動控制提供了發展空間。自動化問題涉及到油的開發、氨用電子節流閥的研製、系統循環設計、製冷系統的靜態與動態特性等問題,而這些問題的逐步解決,將推進氨製冷系統的自動化進程,對製冷系統的高效節能運行、製冷系統的安全使用和安全防護、降低生產成本等都將帶來新的變革。

氨製冷系統的安全性、可靠性將更加完善

安全使用是一項技術套用的前提。由於氨具有一定的毒性、且在一定的條件存在爆炸的可能性,因此採用氨製冷系統時,保證系統安全和不發生泄漏是至關重要的。系統中的氨充灌量與其發生危險的可能性密切相關,使用板式換熱器可以使製冷劑的充注量大幅度減少。如德國開發的緊湊型氨製冷裝置,由於採用了板式換熱器,使整個系統充注製冷劑的容量小於蒸發器的體積,單位製冷量所需氨製冷劑的容量僅為65g kW,這樣就意味著新型氨製冷裝置在製冷量高達700kW時其充灌量也不超過50kg。另外,採用直接膨脹供液和與氨互溶的潤滑油簡化的大型氨製冷系統也會因系統的簡化,用氨量大大降低,安全性相應得到進一步的保證。為減少氨的泄漏,除了對常用的開啟式壓縮機軸封進行技術改進外,研究和開發封閉式壓縮機,是科研、製造部門當前值得考慮的一個重要問題,日本(株)前川製作開發的禁止電機(cannedmotor)一體化(整體式)螺桿式壓縮機就是冷媒完全密封化的結構。另外,為了減少製冷裝置泄漏的可能性,在設計、安裝製冷系統時,將所有的管道連線儘量採用焊接,不用或少用法蘭盤連線。系統中不設定可有可無的閥門,對一些控制、關閉閥門採用帶密封帽的專用閥。在系統的低壓部分,特別是在庫房內,不應設定任何閥門,以防氨的泄漏而污染庫藏物品。目前研發的新型氨冷水機組裝在帶密封裝置的通風箱中,其良好的通風性能和檢測控制性能大大提高了氨壓縮製冷的安全性。安全措施和防護措施兼備是氨製冷系統安全使用的必備條件。隨著控制元件控制功能及其精度和質量的不斷提高,安全措施也將得到進一步保障;由於氨屬於天然工質,易溶於水,形成的氨水可成為農田的肥料,通過合理的技術手段,將危險事故的處理轉化為合理、安全、有益的套用。有這些安全防護措施再加上嚴格氨的使用、操作、維護規程,加強氨系統管理人員的培訓,氨製冷系統的套用將更加完善。

氨製冷技術的套用範圍將更加廣泛

由於氟利昂製冷劑受限、受控,重新認識和評價天然製冷劑的問題成為世界性的課題。過去,氨的一些危害性被人們不恰當地誇大;而現在,人們越來越認識到保護大氣臭氧層和減少溫室效應氣體效應的緊迫性,氨製冷劑在製冷空調領域的套用也將越來越廣。聯合國環境保護署(UNEP)曾在1992年的年度報告中,肯定了氨是一種性能非常良好的製冷劑替代工質;美國環保局認為氨是一種可行的替代工質;ASHRAE也一直認為氨是一種理想的製冷劑,並始終鼓勵和促進氨製冷劑的安全使用,認為氨製冷劑在CFC和HCFC代的替代過程中必將起到重要作用;德國政府則建立了一系列有關鼓勵和促進氨製冷劑使用的法規和政策,數家德國的製冷設備製造企業相繼研製成功了以氨為製冷劑的緊湊型冷水機組,並在民用的空調系統中使用;在荷蘭也有氨制冷機套用於空調系統的案例;在日本,雖然有政府法規的約束、行政的干預,但有關部門正在進一步研究、製造大型氨製冷劑冷水機組和氨-水吸收式制冷機。隨著適用於氨系統的新材料的開發,製冷設備質量和效率的不斷提高,製冷系統機組化、小型化,大型氨製冷系統的簡化,自動化控制程度不斷提高,以及氨製冷劑使用安全性更有保障,氨在製冷技術的套用領域將更加廣泛。