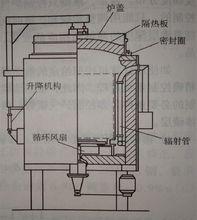

(1)井式滲碳爐 要求爐子儘可能密封,爐內保持正壓,必須裝有風扇使爐氣循環。為了實現滲碳計算機控制,應設有滴注劑調整,爐氣氛測量、控制等裝置。圖一是採用輔射管加熱,風扇裝在爐膛底部的井式滲碳爐結構示意圖。該爐子氣流向下流動,與熱氣流自然上浮的方向相反,具有較好的氣流循環均勾度,同時避免爐蓋因裝有風扇引起的振動,有利於提高爐蓋的密封性,但維修較困難。

(2)密封箱式爐(圖二) 由加熱滲碳室與淬火油槽等組成,一般適宜處理較淺滲碳層的工件,裝卸工件容易實行自動化,有利於與回火爐、清洗機、裝卸料車組成柔性生產線。

(3)連續滲碳爐 圖三所示是日本的三室推桿式氣體滲碳妒。第一室是燒脂預熱室;第二室為加熱、滲碳和擴散室;第三室為降溫保溫室。滲碳室氣氛較穩定,炭黑較少,爐子溫度分布均勻。為了縮短滲碳時間,可採用950C高溫滲碳,在滲碳後冷卻,再加熱淬火。連續滲碳爐適合大量生產,生產率高。

氣體滲碳設備

氣體滲碳設備(4)連續氣體滲碳與高壓氣淬生產線 圖四所示是AICHELINCO.近期開發的推桿式氣體滲碳與高壓氣淬生產線構成及布置示意圖,2003年在MAGNASTEYACO.已用於傳動軸滲碳生產。其工藝流程是:清洗一400℃預熱一925℃滲碳一860℃擴散一高壓(2MPa)氮氣淬火一170~190℃回火。生產能力為400kg/h。高壓氣淬部位和加熱爐之間採用了兩道密封(熱密封和真空密封)。