橡膠配合

橡膠配合是指在橡膠中添加各種橡膠助劑,均勻混合,配成適用的膠料,以便進一步加工。

橡膠配合

正文

在橡膠(生膠)中添加各種橡膠助劑(又稱配合劑、配合材料),均勻混合,配成適用的膠料,以便進一步加工。這是橡膠製品生產過程中一項關鍵工藝技術,其目的是:①提高橡膠物理性能,滿足產品要求;②改善橡膠的加工性,以利操作;③配入填料以降低成本等。為此,須尋找適當的配合材料,選擇最宜的組合配比、混煉條件、硫化條件,並按經濟合理的原則,獲取最佳的綜合性能。長期以來,橡膠配合工藝近於一種從實際經驗總結出來的技藝。最近三四十年,隨著高分子材料科學及其測試方法的進步,橡膠配方工作者運用現代儀器、統計分析方法和電子計算機,已能高效地和準確地設計出各種膠料配方。

目前,橡膠配合劑的商品達千餘種,一個普通橡膠廠常用的也有百餘種。

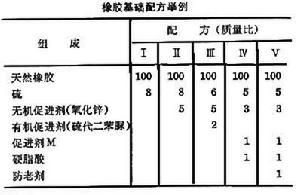

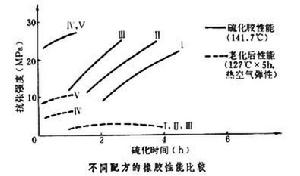

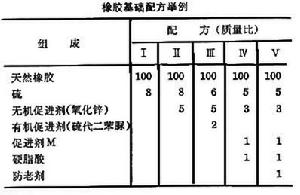

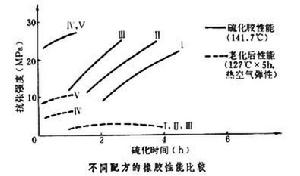

橡膠配合技術的發展 1839年,美國C.固特異發明橡膠硫化法,使橡膠有了優良的使用性能。隨著硫化促進劑和防焦劑等的發明,硫化時間縮短,橡膠性能進一步提高。從橡膠的最初配方(表中的配方Ⅰ)發展到現代基礎配方(表中的配方Ⅳ和Ⅴ),其橡膠性能(以抗張強度為代表)顯著改善(見圖)。配方Ⅰ雖然可以硫化,但硫化的時間需要幾個小時,橡膠性能很差;若以配方Ⅳ和Ⅴ為基礎,按橡膠製品性能和生產工藝要求,再添加輔助操作材料、增進膠料性能材料、降低成本的材料等,就成為品類繁多的現代生產上的實用配方。  橡膠配合

橡膠配合 橡膠配合配方設計 按製品使用性能和結構的要求,選擇適當的配合劑及其用量。同時,還要擬訂適宜的混煉工藝和硫化條件。為了提高膠料的物理機械性能,有以下規律可循,這也是設計實用膠料配方和工藝條件的依據。①為提高硬度和定伸強度,宜採用天然橡膠、氯丁橡膠和丁腈橡膠等膠種。加入補強填充劑可提高膠料硬度,其粒徑越小,膠料硬度越大。適量增加硫化劑用量,延長硫化時間,增加交聯密度,也可提高製品的定伸強度。②為提高抗張強度,宜採用天然橡膠或氯丁橡膠等結晶性膠種。補強填充劑的品種是關鍵,對每種橡膠有其最佳用量。膠料的硫化程度對於物理性能也有一個最佳區域。③為提高撕裂強度,宜選用自粘強度大的膠種(如天然橡膠),粒子小且各向同性的補強填充劑,中等活性並具有平坦硫化效果的硫化促進劑。膠料應有足夠深的硫化程度,但要避免過硫化。④為提高耐曲撓性,應選變形時生熱較小的膠種。橡膠的耐曲撓性,與橡膠耐臭氧龜裂、往復變形生熱和疲勞鬆弛等有密切關係。補強填充劑的粒徑宜較粗。硫化體系宜選用可形成多硫鍵型結構的體系。硫化條件掌握在正硫化的前期。需多用防曲撓防老劑。⑤為提高耐磨性能,要求膠料具有較好的拉伸及耐撕裂等性能,需選用分子鏈上有較多共軛鍵的膠種。對補強填充劑也有一定要求,須選用高耐磨性炭黑。若系淺色橡膠製品,則選用微粒白炭黑或經表面處理的活性無機填料(如陶土、微粒碳酸鈣等)。⑥為提高彈性,選用天然橡膠或高順式順丁橡膠為好。補強填充劑的粒徑不宜過小,用量也須較低。少用軟化劑,硫化程度稍深而不過度。⑦為提高其他特性,如耐寒、耐熱、耐燃、耐油、耐酸鹼、耐溶劑、耐射線、電絕緣或導電性等,須採用特種橡膠或專用配合劑。

橡膠配合配方設計 按製品使用性能和結構的要求,選擇適當的配合劑及其用量。同時,還要擬訂適宜的混煉工藝和硫化條件。為了提高膠料的物理機械性能,有以下規律可循,這也是設計實用膠料配方和工藝條件的依據。①為提高硬度和定伸強度,宜採用天然橡膠、氯丁橡膠和丁腈橡膠等膠種。加入補強填充劑可提高膠料硬度,其粒徑越小,膠料硬度越大。適量增加硫化劑用量,延長硫化時間,增加交聯密度,也可提高製品的定伸強度。②為提高抗張強度,宜採用天然橡膠或氯丁橡膠等結晶性膠種。補強填充劑的品種是關鍵,對每種橡膠有其最佳用量。膠料的硫化程度對於物理性能也有一個最佳區域。③為提高撕裂強度,宜選用自粘強度大的膠種(如天然橡膠),粒子小且各向同性的補強填充劑,中等活性並具有平坦硫化效果的硫化促進劑。膠料應有足夠深的硫化程度,但要避免過硫化。④為提高耐曲撓性,應選變形時生熱較小的膠種。橡膠的耐曲撓性,與橡膠耐臭氧龜裂、往復變形生熱和疲勞鬆弛等有密切關係。補強填充劑的粒徑宜較粗。硫化體系宜選用可形成多硫鍵型結構的體系。硫化條件掌握在正硫化的前期。需多用防曲撓防老劑。⑤為提高耐磨性能,要求膠料具有較好的拉伸及耐撕裂等性能,需選用分子鏈上有較多共軛鍵的膠種。對補強填充劑也有一定要求,須選用高耐磨性炭黑。若系淺色橡膠製品,則選用微粒白炭黑或經表面處理的活性無機填料(如陶土、微粒碳酸鈣等)。⑥為提高彈性,選用天然橡膠或高順式順丁橡膠為好。補強填充劑的粒徑不宜過小,用量也須較低。少用軟化劑,硫化程度稍深而不過度。⑦為提高其他特性,如耐寒、耐熱、耐燃、耐油、耐酸鹼、耐溶劑、耐射線、電絕緣或導電性等,須採用特種橡膠或專用配合劑。

設計膠料配方時還要掌握各種配合劑並用時的協同效應和聚合物共混技術。

參考書目

C.W.Evans. Practical Rubber Compounding andProcessing,Applied Science Pub.,London,1981.配圖

相關連線

橡膠配合

橡膠配合 橡膠配合

橡膠配合