介紹

機械粘砂又稱為金屬液滲透粘砂,是由液態金屬或金屬氧化物通過毛細管滲透或氣相滲透方式鑽入型腔表面砂粒間隙,在鑄件表面形成的金屬與砂粒機械混合的粘附層。清鏟粘砂層時可見金屬光澤。機械粘砂表面呈海綿狀,牢固地粘附在鑄件表面,多發生在砂型和砂芯表面受熱作用強烈及砂型緊實度低的部位,如澆冒口附近、鑄件厚大截面、內角和凹槽處。

清鏟粘砂層時可見金屬光澤。機械粘砂表面呈海綿狀,牢固地粘附在鑄件表面,多發生在砂型和砂芯表面受熱作用強烈及砂型緊實度低的部位,如澆冒口附近,鑄件厚大截面、內角和凹槽處。

發展

生產過程中鑄件的機械粘砂缺陷總是影響著其生產質量,制約著其生產效率。消失模的鑄造工藝一般先在加工好的塑膠泡沫模樣表面塗刷一定厚度的耐火塗料,然後放入砂箱中,採用自硬樹脂砂在外面舂實造型,在負壓下澆注,使模樣氣化,液體金屬占據模樣位置,凝固冷卻後形成鑄件的新型鑄造方法。機械粘砂也叫“鐵包砂”,是鐵液滲入砂粒間的孔隙,凝固後將砂粒機械地粘連在鑄件表面。從工藝過程和機械粘砂的定義以看出,塗料配製、塗刷和造型舂砂是造成鑄件機械粘砂的關鍵工序。

表現形態

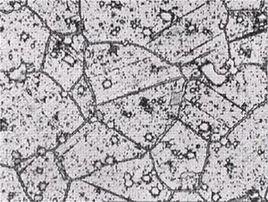

消失模鑄件一般噸位大,結構複雜,存在較多的橫向或縱向減重孔。在造型過程中,要求混砂設備出砂量較大,這樣常會有個別減重孔舂砂不到位或漏舂,在塗料與型砂之間留下大的孔隙(如圖1所示),從而導致該部位機械粘砂,這種粘砂形態暴露在外表面,大多呈斜坡狀。

鑑別方法

肉眼外觀檢查。機械粘砂可發生在各種砂型中,表面呈海綿狀,可用噴、拋丸法清理,有時也要進行打磨。樹脂砂型粘砂通常為機械粘砂。

防治

鑄件和模樣設計

如果鑄件和模樣的結構使砂型具有尖角、懸伸或突出的形狀,或具有扁薄的砂台或砂芯,則這種設計會促進機械粘砂產生。因為這類結構的鑄件會使砂型、砂芯局部熱量集中,其正常的性能受到破壞,砂型、砂芯表面提前潰散,熔融金屬或金屬氧化物易於滲入而產生機械粘砂。對此,可在熱量集中的部位採用特殊砂型,如鋯砂或橄欖石砂,以提高其長時間受熱或受高溫輻射的能力。

模樣

(1)模樣的工藝設計不良,使砂型舂不緊實或緊實度不勻,會造成型腔表面粗糙或疏鬆,對產生機械粘砂有直接影響。模樣的工藝設計常出現以下錯誤:

一是分模面選擇不當,致使上型過高,或在砂型中形成很深的型腔。二是模樣在模底板上的位置布置不當,使凹陷處難於舂實,這可能是由於模樣距箱壁太近,或模樣排列過密所致。由於模樣排列過於擁擠,會引起鑄件產生脹砂,即使沒有明顯的脹砂,也會發生機械粘砂。由於產生缺陷的根源相同,機械粘砂和脹砂會出現在同一個鑄件上。三是直澆道、冒口和橫澆道的位置布置不當,會出現不易舂實的凹陷部位,這與澆冒口系統的布局有關。

(2)模樣的工藝結構不良,導致金屬液靜壓力過高。由於靜壓力的增高,砂型的負荷也就加重,因此需要採用特殊的砂型或更緊實的造型方法,以抵擋金屬液對砂型的滲透壓力。

砂箱

砂箱的設計及構造不合理,致使砂型緊實度不勻或春砂過軟。產生這些問題的一般原因如下:

(1)箱帶的位置不當,會妨礙某些凹陷部位的舂實,因而導致砂型局部過軟,引起脹砂或機械粘砂。

(2)因砂箱太小造成春砂不實。

(3)箱帶位置不當,使直澆道和冒口不能放在合適的位置上,以致冒口或直澆道與模樣間的型砂舂不緊實。又因該處必然造成熱量集中,使機械粘砂更為嚴重。因此,如直澆道或冒口的位置不能改變,則必須將箱帶割去一塊或整個去掉。

(4)上箱過高。機械粘砂通常與型腔表面的抗滲透能力及金屬液的靜壓力有關,金屬液壓力的大小,與金屬的密度和上箱高度有關。如從鑄件補縮需要出發,上箱應有一定高度,但型砂性能也一定要隨之加以改善。

澆冒口系統

(1)澆冒口的位置不當導致砂型局部過熱,從而促使型腔表面過早毀壞,金屬液或在高溫下形成的金屬氧化物就更容易滲入型腔表面。這類情況較典型的例子有下列幾種:

第一,直澆道或冒口距型面過近,形成一個熱節區,這一熱節區的砂型如未春實,則機械粘砂缺陷就會十分嚴重。

第二,在一定的型腔表面上流過的金屬液過多,會把型面加熱到足以毀壞的程度。如果型腔中初期凝固的硬殼被後來流入的金屬液重熔,則粘砂就更為嚴重。

第三,在澆注時,凡能造成金屬液壓力過高的任何因素,均可能導致鑄件產生機械粘砂。當金屬液不僅壓力高,而且溫度也高時,情況尤為嚴重。

(2)直澆道、橫澆道和內澆道的截面積比例不當,使金屬液在澆注時不斷受到氧化,增加了金屬氧化物的數量,並導致對型砂的助熔作用。在澆注過程中,澆注系統應始終充滿金屬液,否則,在澆注系統中的任何部位均能使金屬液受到氧化。

(3)冒口頸尺寸過大,將造成其周圍型砂過熱,這是一個較為普遍的問題。這一問題常是由於冒口頸太長引起的,為了使冒口頸中金屬液不致過早凝固,就不得不加大頸部尺寸。如果因為冒口頸設計不當導致補縮不到,那么最好是縮短冒口頸,以防止凝固,而不是加大其尺寸。尺寸較小的冒口頸,可以減少砂型受熱。

(4)澆杯或直澆道設計不當,以致澆注時捲入空氣造成金屬液氧化,這通常是由於湍流引起的,隨著金屬液表面氧化膜的不斷積累會引起機械粘砂。

型砂

(1)原砂粒度分布不均勻,會造成砂型緊實度低,原砂的粒度分布對砂型的最大緊實度有直接影響。

(2)型砂的流動性和成型性差。

(3)殼型砂上樹脂的覆膜太薄,會使型殼的局部強度降低和局部砂粒未被樹脂覆蓋,往往由於這種簡單的原因,使鑄件發生機械粘砂。

(4)鑄型的透氣性過高,這是型砂顆粒太粗的另一種反映。透氣性和緊實度是相互影響的兩個因素。緊實度低則透氣性好,反之亦然。

(5)型砂中碳素材料或脫氧物質不足,會產生過多的金屬氧化物,使其濕潤砂粒而易於滲入。

制芯

(1)未刷塗料砂芯的砂粒太粗或粒度分布不佳,與原砂粒度分布不均勻一樣,對產生機械粘砂有影響。

(2)砂芯未舂實,與砂型未舂實的性質一樣,對機械粘砂有重大影響。

(3)砂芯表面粗糙或多孔,會引起機械粘砂。熔融金屬或金屬氧化物浸潤了這種粗糙的或多孔的表面後就會滲入砂芯。

(4)砂芯在儲存期間吸濕。對砂芯來說,水分過多更為麻煩。因為砂芯水分過多不易察覺。有的砂芯看上去是乾的,但實際其水分仍然很高。

(5)砂芯在搬運時操作不慎,或在塗料尚處於濕態時搬運而導致破損或擦傷塗層。其後果是造成砂芯上的塗料不夠,以致不能阻止金屬或金屬氧化物滲入砂芯。塗料破損處就好像在砂芯上開了一個出氣孔一樣,造成金屬液沸騰而產生機械粘砂 。