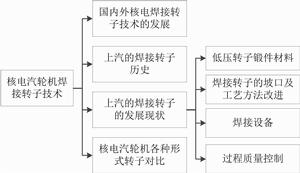

背景介紹

核電汽輪機低壓轉子作為汽輪機的核心部件之一,其鍛件鋼錠、毛坯的質量和尺寸都很大,鍛造難度大,性能熱處理要求苛刻,因此在世界範圍內的供貨能力有限。由於轉子最大外徑達3100mm左右,末級葉片長度超過1700 mm,轉子在機組運行時承受著巨大的離心力、扭轉力矩以及啟動和調峰過程中的載荷突變。極高的轉子鍛造難度以及複雜的運行工況對轉子的各項性能提出了更高的要求。

目前,大型核電汽輪機低壓轉子主要有3種結構形式,即整鍛轉子曰、套裝轉子困和焊接轉子。由於大型核電汽輪機低壓轉子的直徑增大導致自重增加,因此通過焊接工藝將較小鍛件連線而成的焊接轉子成為核電汽輪機重點發展的轉子結構。焊接轉子具有空腔結構,相對質量輕,相比其他結構形式,具有選材靈活、殘餘應力小、啟動和負載時擁有良好的工作特性等獨特的優勢。但這對焊接工藝、焊接和鍛件材料等提出了很高的要求。

我國核電汽輪機發展的目標是明確的,即具備自主化的核電汽輪機設計及生產製造的能力。因此,對焊接技術進行研發,並具備相關的自主智慧財產權,可以有效地解決大型鍛件供貨問題。

國內外核電焊接轉子技術的發展

隨著社會的不斷進步和工藝技術水平的不斷提高,新的焊接方法、焊接材料不斷湧現。焊接轉子技術發展迅速,工藝方法不斷改進,工藝穩定性逐漸提高。

世界上最早發展焊接轉子技術的公司是ALSTOM。1926年,在Dr. AdolfMeyer的倡導下,人們開始研究轉子焊接技術。1930年,ALSTOM完成了第一根14 MW焊接轉子的生產,焊接轉子在日本和比利時的機組中得到了最早的使用。後來,ALSTOM將焊接轉子技術套用到汽輪機高、中、低壓轉子以及燃氣輪機的壓氣機轉子。隨著核電的復甦、大鍛件供應的緊缺以及汽輪機效率進一步的提高,ALSTOM在該技術上的投資和擴張進一步升級。

根據電站汽輪機發展的需要,各汽輪機製造商競相發展焊接轉子技術。德國西門子60年代初就設計製造了600 MW汽輪機低壓焊接轉子,並在Westalen電站投運了1台175 MW焊接轉子的汽輪機。該公司生產的燃氣輪機聯合循環汽輪機中低壓焊接轉子,材料為CrMoV+NiCrMoV鋼,採用窄間隙U型坡口,自動氫弧焊(TIC)工藝方法。義大利的FRANCO TOSI公司在上世紀90年代引進ABB的焊接技術,至今仍在生產焊接轉子,產品主要包括同種鋼及異種鋼中低壓、高中壓焊接轉子。日本的三菱重工為了適應汽輪機高溫化、大容量化,在90年代初開始了焊接轉子的技術研究,主要針對高溫同種鋼和異種鋼焊接轉子,轉子最大外徑僅為1 500 mm。但國外除ALSTOM公司外,其他汽輪機製造商還未見有核電汽輪機焊接轉子套用業績的報導。

國內上汽是研究和發展焊接轉子技術最早也是最好的公司。除上汽外,東方汽輪機廠在2010年開始生產核電焊接轉子,其他公司均未見該技術的套用報導。東方汽輪機廠與ALSTOM開展合作,引進核電焊接轉子技術,首根核電低壓焊接轉子於2015年在寧德1號機上投運。

上汽的焊接轉子歷史

上汽在1959年開始從事焊接轉子的一系列設計與研究工作,當時根據國家科委科學技術發展遠景規劃和一機部的安排,對大型轉子的焊接技術課題進行了先期試驗研究,包括焊接工藝技術、焊接材料、焊接轉子專用設備、轉子鍛件材料、焊接轉子結構設計等研究領域,並在1964年成功焊接製造了6MW燃氣輪機壓氣機轉子。後來又先後完成了125 MW到300 MW以及1 000 MW全速火電汽輪機低壓焊接轉子的設計及製造。到目前為比,上汽共完成不同類型的焊接轉子400餘根,積累了豐富的焊接轉子設計、製造與運行經驗。

在近60年的進程中,隨著汽輪機設計、材料技術的發展和焊接工藝技術的進步,上汽持續開展技術研發,並使之在火電汽輪機、壓氣機、燃機聯合循環汽輪機上得到廣泛套用。在核電汽輪機方而,上汽早在1974年就開始了相應的研發工作,當時在一機部的部署下,完成了650 MPa強度等級的大型半速核電汽輪機低壓焊接轉子鍛件材料及焊接轉子工藝技術開發。2009年開始了新一輪而向百萬千瓦級核電低壓焊接轉子工藝技術的開發工作,上汽於2010年完成了設備的升級,己具備350 t核電低壓焊接轉子的生產製造能力,先後完成了強度等級更高的鍛件材料的研製、工藝技術開發、不同尺寸環形模擬件試驗驗證、焊接接頭性能測試及無損檢驗等工作。

上汽核電焊接轉子的發展現狀

低壓轉子鍛件材料

早期用於製造低壓轉子的鍛件材料主要為17CrMo1V,鍛件強度較低,韌性較差,淬透性欠佳。第三代核電技術低壓蒸汽為飽和蒸汽,低壓轉子尺寸大、質量重,末級長葉片更長,要求在半轉速((1500 r/min)下高速旋轉,因此承受著巨大的離心力、扭轉力矩,對鍛件材料提出了更高的要求。隨著鍛造、冶煉技術的不斷改進,嚴格控制鍛件中的雜質元素P、Sn、As、Sb等,能提高鍛件的強度,改善韌性,降低FATT值,同時使鍛件具有更好的抗應力腐蝕性能。上汽採用的700 MPa強度等級NiCrMoV鋼,材料的淬透性好,可淬透截而尺寸達到1 200 mm,可以滿足大型核電低壓焊接轉子的尺寸要求。

焊接轉子的坡口及工藝方法改進

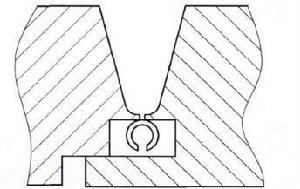

早期使用的焊接坡口

早期使用的焊接坡口焊接坡口設計是否合理直接影響到焊縫質量、焊接過程中收縮應力分布及焊接效率。由於焊接轉子是由小鍛件拼焊連線而成的,內部形成型腔,焊後無法進行反而清根,因此需要單而焊雙而成形。為了保證根部焊縫熔透的同時儘量減少根部焊縫應力,早期使用的焊接坡口形式如右圖所示,根部使用開口的管子作為焊接襯墊,根部焊縫採用手工電焊條焊接完成,填充部分採用埋弧焊方法,因此坡口設計較寬。採用手工焊接,對焊工焊接技能水平要求極高,人為影響因素大,過程質量穩定性差,焊縫質量不容易控制。

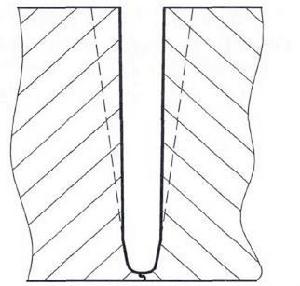

隨著焊接工藝技術的進步,自動化窄間隙工藝越來越廣泛地套用在石油化工、能源、船舶、海洋平台等領域的大厚壁結構上。核電低壓轉子質量重,尺寸大,窄間隙焊接技術應該是較好的工藝方法。上汽根據自己的核電低壓轉子產品結構,開展了窄間隙焊接工藝技術開發工作,經過多次反覆試驗,最終最佳化後的坡口形式如右圖所示,該坡口寬度僅為25mm左右。自動窄間隙焊接是一種高效、優質的焊接方法,在當前的焊接生產中得到了越來越多的使用。

最佳化後的焊接坡口

最佳化後的焊接坡口窄間隙焊接技術相比其他技術具有如下優點。

(l)縮短焊接時間;(2)減少焊接材料費用;(3)減少焊接變形;(4)焊接質量穩定性高。

上汽採用最佳化後的坡口形式,套用窄間隙焊接方法,與原坡口形式進行對比,熔敷量大大減少,可以實現大厚度接頭的高效焊接,有效地提高生產效率,焊縫質量良好,工藝穩定。

焊接設備

為了滿足核電低壓焊接轉子的需要,上汽在2010年進行了設備升級,能夠滿足最大載重350t轉子焊接的要求。封底及加厚焊道採用窄間隙氫弧焊完成,使用四把焊槍協同作業;填充焊道採用窄間隙埋弧焊,大幅度提高了焊接效率。其設備的主要指標如下:

(l)焊接轉子最大質量:350t;(2)焊接轉子最大外徑尺寸:500 mm;(3)焊接坡口最大深度:260 mm。

過程質量控制

核電低壓焊接轉子尺寸大、質量重,過程質量控制變得更為複雜、困難。上汽針對與核電低壓轉子尺寸一致的環形模擬件開展了工藝試驗探索,並驗證生產製造工藝,形成了核電低壓焊接轉子過程質量控制體系,其內容簡介如下:

1)焊接坡口裝配:

由於轉子尺寸更大、質量增加,導致焊接裝配變得更為困難,需要專用的工裝來完成焊接輪盤的裝配,為此設計了核電低壓焊接轉子專用起吊工裝進行裝配。轉子坡口的加工精度及嚴格的裝配工藝保證了轉子裝配同軸度的要求。

2)焊前預熱及過程保溫:

焊接轉子鍛件材料為NiCrMoV鋼,由於其具有冷裂紋敏感性的特點,因此要求在一定的預熱溫度下焊接,防比冷裂紋的產生。上汽採用感應加熱的方式對整個轉子進行預熱和保溫,通過分區控溫保證轉子溫度的整體均勻性。

3)焊接:

轉子根部焊縫要求單而焊雙而成形,因此第一道焊縫能否熔透,直接關係到焊縫的質量能否滿足要求。氫弧焊封底焊時,焊接位置為橫焊,通過精準的工藝控制實現根部焊縫100%熔透。

埋弧焊填充為全自動焊接過程,焊接位置為平焊,控制焊絲乾伸長、焊接速度及層間溫度,保證焊接質量。

全部焊接過程均進行過程質量記錄,包括紙質與電子記錄文檔,保證焊接轉子過程的可追溯。

4)焊後熱處理:

核電低壓焊接轉子完工後,採用大型井式熱處理爐進行焊後熱處理。合理的熱處理工藝保證轉子焊縫區域殘餘應力處於較低的水平,同時具有良好的綜合力學性能。通過監控轉子不同位置的溫度,保證焊後熱處理過程滿足要求。

5)焊後檢驗:

轉子焊後熱處理完成後,為了檢驗焊縫的質量,針對焊縫區域進行超音波及磁粉檢驗。制定了檢驗和驗收標準來滿足轉子的設計要求。

核電汽輪機各種形式轉子對比

目前大型核電氣輪機轉子有三種結構形式,即整鍛轉子、套裝轉子和焊接轉子,三種結構各有利弊。

整鍛轉子優點是結構簡單、整體性好,缺點是鍛件尺寸大,對鍛造技術和設備要求較高,工藝及質量檢驗比較複雜、材料損耗大。對於象1000 MW以上的半速汽輪機的低壓轉子這樣的超大型整體鍛件目前製造上難度較大。這種結構的百萬千萬級的核汽輪機目前國內也已開始訂貨製造,但轉子鍛件毛坯製造技術國內尚未有先例。

套裝轉子輪盤與軸採用鍵聯接過盈配合,輪盤與軸分別單獨製造,優點是鍛件小,加工方便。缺點是葉輪孔處應力較大、轉子的剛性差,在高溫運行過程中,蠕變易使葉輪與主軸套裝處產生鬆動現象;快速啟動適應性差。

焊接轉子優點是有空腔結構相對重量輕,剛度大,尤其適應核電汽輪機低壓轉子需要直徑大、重量大的要求;分段鍛造鍛件尺寸小,加工方便。缺點是對焊接工藝要求高,要求材料有良好的焊接特性。

大型核電汽輪機轉子毛坯製造技術,在汽輪機製造領域屬於關鍵技術,目前我國仍處在起步階段,國內某大型氣輪機製造企業,正在進行技術改造和引進,百萬千瓦級核電汽輪機低壓焊接轉子技術改造項目計畫2013年形成年產5根的生產能力,百萬級核電套裝轉子技術改造項目計畫在2011年形成年產5根的生產能力。

結語

焊接質量的保證和控制是核電建造質量保證體系中的重要一環,焊接技術的發展和新技術的套用將提高核電關鍵設備整體製造技術水平,進一步提高核電設備的焊接質量和焊接效率,也為設計技術條件完善最佳化提供堅實的基礎。

隨著科學技術的發展,第三代和第四代核電技術的開發套用,對核安全要求的不斷提高,核電焊接工藝技術必將得到不斷發展,但核電質量至上的原則不會改變,核電設備焊接工藝技術發展必須以質量至上的原則為前提,從而不斷提高核電設備的可靠性。