基本介紹

杜瓦瓶

杜瓦瓶杜瓦瓶(Dewars)是儲藏液態氣體,低溫研究和晶體元件保護的一種較理想容器和工具。

古羅馬時期人們就已經知道,雙層容器能保暖。在龐貝城的廢墟中,人們曾挖出過一個雙層容器。

現代的杜瓦瓶是蘇格蘭物理學家和化學家詹姆斯-杜瓦爵士發明的。1892年,杜瓦吩咐伯格將玻璃吹制一個特殊的玻璃瓶。這是一個雙層玻璃容器,兩層玻璃膽壁都塗滿銀,然後把兩層壁間的空氣抽掉,形成真空。兩層膽壁上的銀可以防止輻射散熱,真空能防止對流和傳導散熱,因此盛在瓶里的液體,溫度不易發生變化。後來,伯格用鎳製造外殼,保護易碎的玻璃瓶膽。起初,這種杜瓦瓶僅在實驗室、醫院和探險隊中使用,以後在野餐或乘火車時也使用起來。

1893 年1 月20 日杜瓦宣布發明了一種特殊的低溫恆溫器(cryostat)——後來稱為杜瓦瓶。1898 年他用杜瓦瓶實現了氫的液化,達到了20.4K。翌年又實現了氫的固化,靠抽出固體氫表面的蒸氣,達到了12K。 杜瓦發明的盛低溫液化氣體的容器,就是雙層中間鍍銀,並抽成真空的玻璃容器,這種容器後來被改造成人人皆知的日用品——熱水瓶。1925年,開始有大眾化的廉價塑膠熱水瓶出售。

同時,實驗室中裝運、儲藏液態氣體也需要類似的真空保溫容器。杜瓦於1906年發明了儲藏液態氧的金屬杜瓦瓶。為鐵路運輸而設計的容量為110000升的金屬容器,液態氧每天蒸發率大約是0.1%,液態氫每天蒸發率大約是0.8%。

生產過程

生產單元及組線模式

球桶狀杜瓦瓶

球桶狀杜瓦瓶根據結構特點將絕熱瓶內外層筒生產分開兩條物流線生產,組裝時匯總到公共物流線。

基本模式如下:內外筒獨立生產

1.內筒

---封頭(外定製)檢驗---封頭接管組焊(手工氬弧焊工位)---送到與筒身組對的位置(物料小車)

---定尺板(外加工或自加工)檢驗---卷圓(3軸卷板機,帶小卷邊直線段)---輸送到縱縫焊接工位(物料小車)---縱縫自動焊(TIG,MIG或等離子焊工藝,根據筒身規格和壁厚定)---輸送到與封頭組焊的工位(物料小車)---環縫自動焊接(鎖定卷邊插接,MIG焊)---從操作者對面輸送組焊結束筒體(輥道平台)---清洗打壓檢驗---放置在翻身小車上---包絕熱層(專用絕熱層纏繞工裝)---與外筒身組對裝配(纏繞機吊裝工位上垂直與外筒身組對)

2.外筒

---定尺板(外加工或自加工)檢驗---卷圓(3軸卷板機,帶小卷邊直線段)---輸送到縱縫焊接工位(物料小車)---縱縫自動焊(TIG,MIG或等離子焊工藝,根據筒身規格和壁厚定)---輸送到與封頭組焊的工位(物料小車)---環縫自動焊接(鎖定卷邊插接,MIG焊)---從操作者對面輸送組焊結束筒體(輥道平台)---內壁焊接筒冷卻盤管(氣焊)---放置到翻身小車上---與內筒身組對(纏繞機吊裝工位上垂直與外筒身組對)

3.內外筒成品

組對好的工件安裝外封頭---環縫自動焊接(採用MIG焊)---放置在翻身小車上---平移工件到水平輸送帶上---筒體封頭外緊固件和提手焊接(手工氬弧焊)---檢漏儀檢查---包裝入庫

對於大的低溫容器,物流線和縱環縫焊接基本共線生產,及物流輸送小車,縱環縫焊接,外筒內壁自動焊接銅冷卻盤管,筒體拋光,檢驗等,結合生產實際情況確定。一般按如下流程進行:

定製板料檢驗---移到卷圓工位---真空吸盤吊裝到卷圓送料段---送料卷圓---移出卷圓筒體---縱縫焊接(採用等離子或MIG焊)---移出縱縫工位(內筒包絕熱纏繞膜,外筒自動焊銅冷卻盤管)---封頭組對---環縫焊接---內外筒組焊結束---封閉式拋光房進行外壁拋光---檢漏儀檢驗—包裝入庫

玻璃杜瓦瓶的說明

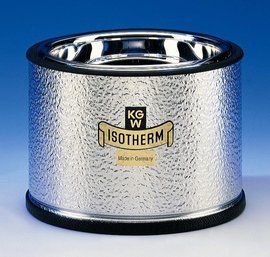

杜瓦瓶是儲藏液態氣體,低溫研究和晶體元件保護的一種較理想容器和工具。本公司的玻璃杜瓦瓶,由於保溫性能良好,已廣泛套用於科學研究,醫療衛生,石油鑽探等各有關領域中。玻璃杜瓦瓶由於結構簡單,保溫性能良好,透明,密封度好,因此它比金屬杜瓦瓶具有獨特的優點。

產品特點

1、為了克服傳統產品在使用中脆弱容易損壞的缺點,使用了最高等級的原材料,並在成品後外置固定式金屬保護套加以保護,使本產品的使用壽命大大得到了延長,並大大增強了耐外力破壞的能力。與同類產品相比具有安全耐用等優點。

2、可按用戶要求訂做特殊尺寸,但玻璃是脆性材料,強度差,易碎,因此不適宜於製造大於250mm直徑,700mm長的杜瓦瓶。球形杜瓦瓶的容積不宜超過10000ml。供使用者設計時參考。

| 杜瓦瓶 |

:

封接前真空度(モ):10ˉ6

抽真空時烘烤溫度:400℃

抽真空時期(小時):8

使用溫度範圍:-270~200℃