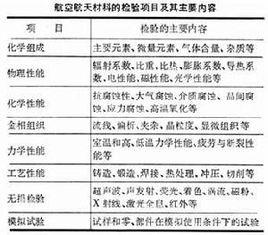

材料

在材料標準中一般都明確規定材料的檢驗項目和內容。某些通用材料用於航空航天工業中時,要求更加嚴格。許多國家對航空航天材料制訂有專門標準和相應的技術檔案。

試驗

表中除了採用標準的設備和方法進行化學成分、物理性能、金相組織和力學性能的檢驗外,還有很多重要的和關鍵性的材料檢驗不是常用的標準設備和試驗方法所能進行的,例如有些材料要求測定超低溫和超高溫以及高速載入下的物理和力學性能。這些在極端條件下的性能試驗常需要使用專門的測試方法和專用設備。一些由計算機控制的試驗設備可以彌補由標準疲勞試驗得到的高周和低周疲勞性能數據的不足,模擬飛機和發動機部件的隨機載荷譜進行疲勞試驗,為零部件的壽命估算、產品的失效分析和延壽提供準確可靠的計算參數和科學依據。在航空航天工業中,有些材料的工作條件極其複雜,需要進行綜合模擬試驗。例如洲際飛彈彈頭再入大氣層時,受氣動加熱彈頭周圍附面層空氣溫度達到8000~12000°C,還要經受粒子云的侵蝕作用,為保持自身的結構強度和氣動外形,從而保護內部的部件,還須對彈頭防熱材料進行綜合模擬燒蝕試驗。

排除事故

在新材料研製過程中需要進行大量的全面性能的檢測工作,以確定材料和零件生產的工藝參數,提出材料可供使用的性能數據和設計需要的各種數據和曲線。為此,還須研究新的試驗方法和設備,制訂新的標準和工藝說明書。航空和航天產品在研製、使用過程中不可避免地會發生一些規律性和偶然性失效和質量事故,為了在短時間內得出正確的分析結論並提出事故發生的原因與排除措施,需要進行大量故障調查、斷口分析和故障驗證或故障再現試驗工作。