現代製造業命懸一線

數字主線Digital Thread是數字製造最令人著迷的詞語之一。作為推動美國製造業創新發展的最大推手——美國國防部將數字主線作為數字製造最重要的基礎技術。其實波音公司早已經在全力推進單一數據源產品前後互動的數字主線技術,可惜的是,這個技術目前國內探討的太少。工業4.0過於耀眼的光芒,遮掩了中國數字製造很多需要做的基礎工作。

美國國家製造科學中心NCMS(The National Center for Manufacturing Sciences) 已經確認數字製造作為“美國最大且最具有潛力的的競爭資產之一”,並且將其作為面向未來的一個關鍵戰略。而數字主線,如其名字所昭示的,則當仁不讓地成為數字製造的主旋律。

數字主線是OEMs(製造商)、供應商、運維服務商和終端用戶之間的強有力的協作紐帶。

而工業網際網路聯盟也毫不猶豫地將數字主線作為工業網際網路聯盟需要著重解決的關鍵性技術。可以毫不誇張地說,數字主線Digital Thread,是美國製造業再振興的關鍵。

當前工業界的數據斷層很多,從設計到製造、裝配和檢驗過程中數字量的連續流動仍然存在許多的斷點需要打通。雖然目前已有的新的標準規定的3D幾何模型加強了產品製造信息,這些信息豐富、規範、語義化,並且可被機器穩定地讀取。

然而,當前數位化研製各環節的流動仍然是單方向的,並且在各環節中存在大量的瓶頸,阻礙了企業級信息化的效果。

美國數字製造業通過數字主線等技術,研究和識別各環節的溝通需求和相關的信息內容,將這些需求描述格式化,支持這些信息交換和使用相關的標準和工具的開發。顯然,這將為智慧型製造奠定堅實的技術基礎,在降低成本的情況下提升產品的設計研發速度。

難點:並非信息化軟體本身的問題,而是需要將企業的工業技術體系進行分解,解決各種設計、工藝、製造資源的數位化問題。核心是知識發現和知識轉化等問題。

數字主線與傳統數位化製造的區別

傳統的數位化製造數據是由產品模型向數位化生產線單向傳遞,而且不同環節之間尚未有效集成(產品設計與工藝之間、數位化測量檢驗與產品定義之間都缺乏有效的集成和反饋)。

而 Digital Thread它是統一了數據源,產品有關的數位化模型採用標準開放的描述,可以逐級向下傳遞而不失真,也可以回溯。

通過加大仿真系統對現實的模擬,減少物理樣機生產和實驗實踐。

“數字主線”將集成並驅動現代化的產品設計、製造和保障流程,以縮短研發周期並實現研製一次成功,它也是處理當今產品複雜性唯一可能的方法。對中小企業而言,如果要在未來生態型市場中卡位並取得競爭優勢,那么基於開放標準的雙向數字主線是最重要的基礎技術。

數字主線

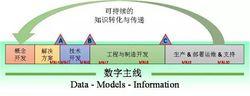

數字主線圖1 數字主線的流動性

在整個生命周期內,各環節的模型都能夠及時進行關鍵數據的雙向同步和溝通。基於這些在整個生命周期內形成的狀態統一、數據一致的模型,從而可以動態、實時評估系統的當前和未來的功能和性能。出乎很多人意外的是,數字主線的難點之一在於知識——尤其是隱性知識的轉化。

如果不能很好地解決設計、工藝等知識傳遞,那么數字主線的建立和套用都非常困難。這其實又回到了工業化基礎的問題。

在數字主線中,統一的全數位化模型貫穿始終。所有的環節都具備信息完整豐富、按照統一的開放標準、建立的規範和語義化的數位化模型,並且可被機器(或系統)穩定無歧義地讀取。

在產品研製過程中,數字主線建立在基於產品通用資料庫和物理模型的基礎之上。

產品設計端藉助於數字主線可以根據工廠的生產能力、設備的可用性、可維護性進行更好的最佳化,比如,設計階段的公差可以適當放寬,以削減後期產品裝配時需要藉助於外部工裝進行輔助定位的成本。

顯然,數字主線是OEMs(製造商)、供應商、運維服務商和終端用戶之間的強有力的協作紐帶,提供製造業的敏捷性和自適應性的需求,能夠加速新產品的開發和部署,同時也能夠降低風險。

數字主線與美國國防採辦

在國防與航空製造業中,由於武器裝備系統的複雜性與日俱增,數字主線承載了貫穿系統價值鏈的作用,將相關信息進行無縫集成的思想,跨越從最初的作戰場景及作戰能力規劃、分析,到產品的設計、製造、測試,直至產品的運營維護、退役階段。

根據美國空軍SAF/AQR在2013年定義,數字主線是指對武器裝備系統研製過程中,通過一種基於物理的技術描述,可以對武器裝備系統當前和未來具備的能力進行動態的、實時的評估,輔助完成能力規劃及分析、產品初步設計、詳細設計、生產製造、運營維護過程中的諸多問題的決策。

數字主線

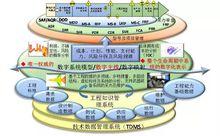

數字主線圖2 數字主線及美國國防採辦過程

從美國國防部對於數字設計與製造,以及軍方採辦的流程來看,數字主線意義重大。對於一個型號研發的任務,來自於不同單位主體,包括設計、製造、成品配套以及外場試驗等單位,以及不同專業的專家們,都需要在產品的全生命周期的不同階段,圍繞著數字主線同步地開展工作,做出決策。

數字主線的套用

洛克希德·馬丁公司早在F-35閃電II的設計製造過程中就在推廣對數字主線技術的運用,數字主線的運用帶來的重要改變是工程數據與製造數據的直接聯接,極大地擴展了軍機製造、裝配過程中的自動化程度。數字主線意味著工程設計中的三維模型直接被製造端採用,進行加工模擬、NC編程、三維坐標儀的測量以及工裝的設計,也直接用於後續培訓及運維相關配套系統的開發。迄今為止,由於數字主線的運用帶來不可想像的一次性工件吻合,模具的返修量大幅降低,更為重要的是極大地減少了由於供應商進行數據重新配置而導致的工程更改。

在洛克希德·馬丁公司,數字主線的以權威數據源的形式存在於一個通用系統中,無縫地被全球的合作夥伴和供應商直接使用,極大地提高了產品設計、製造以及運維協同的效率和準確性。

一顆主線從頭串到尾

由於傳統製造業內部供應鏈中功能系統的煙囪化布局,數據孤島無處不在,跨越孤島的數據均需要重新的轉換和配置,使得數據的不一致成為研製過程中的最大風險。數字主線在此中正好扮演著一個明確的角色,把物理的、信息的、財務的要素組合在一起,並且將企業的供應鏈整合成為一個有機整體。顯然,這已經超越了技術本身,而成為頂層框架的一種思維。數字主線成功地成為美國數字製造的主導性概念,這樣一個基本事實讓所有的製造業都需要深思一個問題:產品的設計和製造數據,如何被製造、交換和流轉?這個問題將決定著製造業,能否在這個萬物互聯的時代取得成功。

而數字主線,應該成為製造業決策層的主導性思維。