基本概念

隨著生產技術的發展和生產規模的大型化,安全生產已成為重大社會問題。石油化工廠在設計階段必須考慮工廠的工藝、設備及控制方案應當是本質安全的,進而必須保障裝置運行直到裝置報廢全生命周期的安全及環保。

故障安全控制系統(FSC)是基於高度自診斷的、微處理器技術的軟體容錯系統。該系統連續監視其硬體的操作,通過自診斷程式能診斷出系統內部部件的故障,並消除潛在的錯誤,使系統可靠性增強。通過冗餘系統結構使系統的可用性大大提高。FSC支持線上監視、程式線上修改、卡件線上更換。

FSC系統

FSC系統安全特點

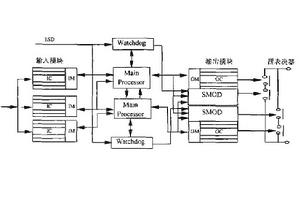

(1)1002D原理

1002D原理如圖1 ,它通過四表決輸出電路及系統白診斷功能實現。1002D的結構是由兩個並行驅動最終元件的通道組成,每個通道主要由一個CP控制,內部包含一個獨立的開關並由監視器模組控制。而且每個CP還可以通過位於FSC故障一安全輸出模組中的專用輔助去磁方法(SMOD)將另一個CP中的輸出通道關掉。實際的輸出控制由系統白診斷功能決定,被診斷出有故障的部件將與其它部分隔離,從而達到裝置要求的可靠性和可用性。

故障安全控制

故障安全控制圖1

(2)硬體方面

I/O卡具有“FS”和“NFS”兩種選擇功能,具有“FS”功能的卡件,當其中的元件損壞或故障時,能保持輸出截斷為安全狀態。

(3)軟體方面

系統組態時必須定義安全等級,FSC按DIN19250標準分6級(AKI~AN6),1級最低,4級為常用級,5、6級用於較高安全場所。對於不同的安全等級,系統軟體的運行、診斷深度、編譯、校驗、回響時間等標準不同。系統組態時須定義“相鄰故障時間間隔 ,一般為72h。CPU白檢時發現一個故障,立即報警通知處理,保證系統安全。當發生第一個故障時,FSC啟動“相鄰故障時同間隔”定時器,在這段時間內,若第一故障未排除又來第二故障,則與此相關的CPU停車,除非在第二故障來之前REST相關CPU,使此定時器重新回零計時,但這會降低FSC系統的安全等級。

FSC的通訊

FSC通過COM卡的RS232很S485連線埠與DCS(I/A’S)、工程師站通訊,由於ESD的安全等級高於DCS,只允許ESD向DCS輸送數據,ESD的報警、輸出狀態通訊給DCS,DCS流程圖報警畫面進行狀態顯示。FSC-DCS的通訊遵循MODBUSRTU協定。

FSC的順序事故記錄(SER)

事故記錄是ESD系統的重要功能,FSC點組態時要定義I/O點、系統點的“SER enable?”功能。只要狀態發生跳變DI/DO點即能記錄,AI點組態時規定SER的設定值,SER記錄每次跳變、定時器回零、計數器回零、變數強制、系統復位及系統白檢故障等,為準確分析故障提供有效依據。

FSC操作面板

FSC操作面板是為操作人員設計製造的,所有聯鎖信號的投人/旁路、停止、復位、硬手動操作按鈕、報警燈、狀態指示燈均安裝在操作面板上,操作人員可根據需要方便地進行操作。

故障安全控制技術的重要性

隨著生產技術的發展和生產規模的大型化,安全生產已成為重大社會問題。因為一旦發生毒物泄漏、火災和爆炸事故,將導致生產停頓、設備損壞、人身傷亡、環境污染、產品生產不出來、原料積壓,從而造成社會生產鏈中斷,使社會的生產力下降,甚至波及社會,產生無法估量的損失和難以挽回的影響。石油化工是我國的重要支柱產業之一,關係到國民經濟能源、材料等許多方面。然而也是危險性很大的產業。隨著科學技術發展,石油化工生產規模不斷擴大,工藝流程越來越複雜,也使得事故發生幾率和危害程度大大增加。一些已開發國家的統計資料表明,在工業企業發生的爆炸事故中,石油化工企業占了三分之一。為了預防事故保障人員、物資和設備安全、保障環境不受污染,自20世紀80年代以來許多國家開始立法。嚴格的與傷害、溢出和廢物生成有關的標準規範,以及越來越嚴格的違反法規的處罰,使得石油化工廠在設計階段就必須考慮工廠的工藝、設備及控制方案應當是本質安全的,進而必須保障裝置運行直到裝置報廢全生命周期的安全及環保。

國際安全標準與規範

1990年美國石油協會API(Ameirean Petroleum Institute)頒布“過程危險管理推薦規範750”,提出對有毒、易燃易爆生產過程危險管理要求。明確指出過程危險管理涉及工廠設計、施工、維護和操作等各環節。故障安全控制可通過如下十一個方面實施管理:

(1)建立過程危險信息檔案;

(2)定期進行過程危險分析PHA(安全評價);

(3)對技術改造進行管理;

(4)制訂操作規範;

(5)落實安全工作實施細則;

(6)執行安全訓練;

(7)確認最關鍵設備的機械安裝質量;

(8)預開車安全檢查;

(9)實施危險診斷和控制;

(10)調查研究與過程相關的事故;

(11)檢查過程危險管理系統。

API過程危險管理推薦規範750對以上各方面的具體要求進行了闡述 。