概述

浸出所用設備稱作浸出槽。浸出槽有兩種類型,一為空氣攪拌槽,另一為機械攪拌槽。這種槽既可用於浸出作業,又可用於淨液作業。根據作業條件不同,選用某種槽。一般地說,作業過程有氧化作用宜用空氣攪拌槽,作業過程有還原作用宜用機械攪拌槽。如鋅焙燒礦浸出時需要使二價鐵氧化成三價鐵,故多採用空氣攪拌槽。而加鋅粉除銅、鎘淨液時系還原過程,故多採用機械攪拌槽。

攪拌槽就是機械攪拌浸取槽的簡稱,分為單槳攪拌和多槳攪拌兩種。槽體為圓柱形,槽底為圓球形或平底。中央設有循環筒,攪拌器裝在循環筒下部。槽體通常用碳鋼內襯耐酸磚製成。攪拌器有槳式、螺旋槳式、錨式和滑輪式等形式,最常用螺旋槳式攪拌槳葉輪一般由碳鋼襯膠製作、通常將螺旋槳攪拌器的直逕取為槽體直徑的0.25一0.35。

分類

空氣攪拌槽

空氣攪拌槽

空氣攪拌槽右圖為一種連續浸出使用的空氣攪拌槽。這種槽高6—10米,直徑3—4米,用木料、鋼板或混凝土製成,其內壁襯以防腐材料。防腐材料常用的有鉛皮、壞氧樹脂玻璃、布或瓷磚幾種。槽底為錐形,因而下沉物向中間聚集。槽內設有兩根壓縮空氣管通向錐底,供風壓力為1.5—2大氣壓,以保證礦漿激烈攪動,達到溶液與物料充分接觸,促進浸出反應的進行。另外槽內還安設一揚升器,它是一 倒入椎底的長管,直徑150毫米,下部是個喇叭口,由此送入壓縮空氣。當操作時,揚升器管內充滿礦漿,送入2大氣壓的壓縮空氣後,就可使礦漿被打出槽外,並依空氣壓力大小輸送至一定距離。連續浸出時就靠這種揚升器把幾個空氣攪拌槽串聯起來使用。此種槽內部還可設蛇形蒸汽加熱管或蒸汽加熱直管,以便必要時加熱礦漿用。

右圖是一種間歇浸出用的空氣攪拌槽。該槽用鑄鐵製成,內部襯以鉛皮或

空氣攪拌槽

空氣攪拌槽 攪拌槽

攪拌槽環氧樹脂以防酸或電化(如)的侵蝕。沿槽內壁邊緣可固定有蛇形蒸汽加溫管,以便在浸出時加熱礦漿用。當浸出反應放出熱可使浸出礦漿溫度達60℃以上,也可不設加溫蛇形管。為了在浸出時均勻攪拌礦漿,沿槽內部周圍垂直地伸入三根管子直達槽底,其中送入壓力約1.5~2.0公斤/平方厘米的壓縮空氣。

機械攪拌槽

葉槳機械攪拌槽

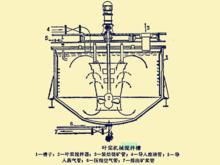

葉槳機械攪拌槽如右圖所示為一種葉槳機械攪拌槽。此種槽上部為圓筒式,下部為圓錐式。槽用7毫米鋼板製成,內襯鉛皮。或用混凝土搗製成,內襯環氧樹脂玻璃布。此槽沿槽內壁邊緣固定有蛇形管,管內送人蒸汽以便在浸出時加熱礦漿用。在槽的中間設一橡皮錐形筒,筒的周圍有孔,此筒供礦漿攪拌用。葉槳攪拌器就設於筒內,葉槳用耐酸鋼製成,攪拌器是由電動機通過減速器帶動的。電動機功率為16.2千瓦,轉速可以由40~100轉/分變動。在攪拌時礦漿在垂直方向循環,如圖中箭頭所示。這種槽在一些鋅工廠內作間歇浸出或淨液用。

機械攪拌槽

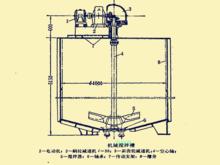

機械攪拌槽如右圖所示為另一種機械攪拌槽。當淨液除雜質銅、鎘時以及一些其他情況下也採用這種機械攪拌槽。此種槽乃係一木製或金屬制圓筒式槽。槽的中間裝有機械攪拌器,以電動機帶動,轉速為40~80轉/分。槽子有各種尺寸的,結構簡單,通常在間歇作業時使用。

攪拌槽的傳熱裝置

攪拌槽

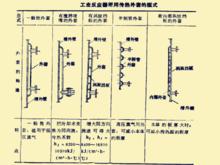

攪拌槽攪拌槽的傳熱裝置有各種型武。在槽內裝設加熱蛇管,既可加熱又可冷卻。但裝在槽內的加熱蛇管,對於含固體顆粒的物料和粘稠的物料容易在其上堆積和掛料,不但影響傳熱效果,而且增加攪拌液體的阻力。所以常用夾套加熱或冷卻。夾套與器身的間距視容器公稱直徑的大小而異,一般取50~200mm。

夾套設有加熱,冷卻介質的進出口。如果是加熱,則加熱介質常用蒸汽,進口管應靠近夾套上端,冷凝水從底部排出。如果冷卻介質是液體,則進口管應安在底部,使液體從底部進入,上部流出。有時,對於較大型的反應器,為了得到較好的傳熱效果,在夾套空間裝設螺旋導流板,以提高介質的流動速度和避免短路。

常用外夾套型式

常用外夾套型式反應器的外套型式因通過夾套內的傳熱介質為液體或蒸氣而異,如右圖所示為常用外夾套型式。通過冷卻水或熱煤油時, 為增大外夾套的傳熱係數,在外套內設螺旋形擋板,增大圓周方向的流速;以蒸汽或熱煤油蒸氣加熱時,採用一般的外套型式;使用高壓蒸氣等時,用半割管圈外套型式,以減少反應器本體的板厚。

槽內部的傳熱裝置型式多樣,在槽內設定傳熱管時,要考慮不妨礙攪拌混合,反應生成物不易附著等問題。對需要大量熱交換的反應器,僅在槽內設定傳熱裝置不夠,還可在槽外設定熱交換器。

攪拌槽浸取

尾礦津取這種方法適用於充分磨碎的細礦粉(如90%一75,urn)。攪拌槽分為機械攪拌槽和空氣提升攪拌槽。為了提高浸取氧化礦的速度,要有較高的起始和終了酸度。提高溫度有利於加快浸取速度。不過,攪拌槽浸取投資高,運轉費用也高,多用於高品位礦石的浸取。攪拌槽用於硫化礦浸取的條件更為苛刻。