簡介

換向迴路是用於改變執行件運動方向的油路。簡單的換向迴路可以通過採用各種換向閥或改變雙向變數泵的輸油方向來實現。其中換向閥根據驅動操作形式有電磁閥、電液閥、手動閥。電磁閥又分直流和交流兩種驅動形式,它的特點是換向動作快,有一定衝擊,但交流電磁閥不宜頻繁切換。

採用了普通三位四通電磁換向閥使液壓缸起動、停止和改變運動方向。這種迴路結構簡單,使用元件少,衝擊大,一般用在中小型液壓系統中。

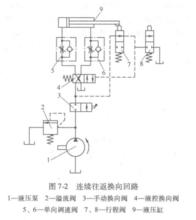

連續往返換向迴路

連續往返換向迴路電磁閥通過和手動閥配合使用,可以實現一個往返行程的自動換向和停止,也可以與行程開關配合使用,實現多個往返行程的自動起動和換向,直到需要停止時方停止。連續往返換向油路如下圖所示,整個迴路由手動換向閥3(起動用)、液控換向閥4、單向調速閥5和6、行程閥7和8等組成。當操動手動閥接通油路後,行程閥7接通,控制油推動液控換向閥4左移,液壓缸9左腔進油,推動活塞向右移動;當活塞桿上的撞塊碰到右邊的行程閥8時,液控換向閥4的控制油路接通回油油路,液控換向閥在彈簧作用下右移復位,液壓缸9右腔進油,推動活塞向左移動,實現液壓缸自動換向;當活塞桿上的撞塊再碰到左邊的行程閥時,液控換向閥4又自動換向,達到液壓缸連續自動換向之目的。

電液閥的換向時間可以調整,換向較平穩,適合大流量的液壓系統;採用變數泵來換向,換向平穩,但不適合換向頻率較高的場合,而且構造複雜。對於換向要求平穩可靠和換向精度高的場合,可以採用特殊設計的換向閥。這類換向迴路分時間控制制動式和行程控制制動式。

換向迴路的作用

換向迴路的作用是變換執行元件的運動方向。系統對換向迴路的基本要求是:靠、靈敏、平穩、換向精度合適。執行元件的換向過程一般包括執行元件的制動,換向可停留和啟動三個階段。

換向迴路是一種方向控制迴路,其功能是控制執行元件啟動、停止及運動方向(即控制液流的通、斷及流向)。實現方向控制的基本方法是閥控,用方向控制閥分配液流;泵控是採用雙向泵改變液流的方向和流量;執行元件控制是採用雙向液壓馬達來改變液流方向。高性能的換向控制迴路要求換向迅速、換向位置準確和運動平穩、無衝擊。

換向同路的分婁和套用

簡單換向迴路

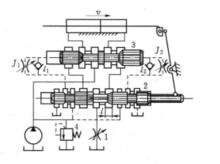

採用雙向變數泵的換向迴路

採用雙向變數泵的換向迴路採用普通二位或三位換向閥均可使執行元件換向,如圖所示。三位換向閥除了能使執行元件正反兩個方向運動外.還有不同的中位滑閥機能,可使系統得到不同的性能。一般液壓缸在換向過程中的制動和啟動,由缸的緩衝裝置來調節;液壓發動機在換向過程中的制動則需要設定制動閥等。換向過程中的停留時間的長短.取決於換向閥的切換時間,也可以通過電路來控制。

在閉式系統中,可採用雙向變數泵控制液流的方向來實現執行元件的換向,如圖所示。液壓缸5的活塞向右運動時,其進油流量大於排油流量,雙向變數泵1的吸油側流量不足,輔助泵2通過單向閥3來補充;改變雙向變數泵1的供油方向,活塞向左運動,排油流量大於進油流量,泵1吸油側多餘的油液通過由缸5進油側壓力控制的二位四通閥4和背壓閥6排回油箱。溢流閥8限定補油壓力。使泵吸油側有一定的吸入壓力。溢流閥7是防止系統過載的安全閥。這種迴路適用壓力較高、流量較大的場合。

複雜換向迴路

當需要頻繁、連續自動作往復運動,並對換向過程有很多附加要求時,則需採用複雜的連續換向迴路。

對於換向要求高的主機(如各類磨床),若用手動換向閥就不能實現自動往復運動。採用機動換向閥,利用工作檯上的行程擋塊推動聯接在換向閥桿上的拔桿來實現自動換向,但工作檯慢速運動時,當換向閥移至中間位置時,工作檯會因失去動力而停止運動,出現“換向死點”,不能實現自動換向;當工作檯高速運動時,又會因換向閥芯移動過快而引起換向衝擊。若採用電磁換向閥由行程擋塊推動行程開關發出換向信號,使電磁閥動作推動換向,可避免“死點”,但電磁閥動作一般較快,存在換向衝擊,而且電磁閥還有換向頻率不高、壽命低、易出故障等缺陷。為了解決上述矛盾,採用特殊設計的機動換向閥,以行程擋塊推動機動先導閥,由它控制一個可調式液動換向閥來實現工作檯的換向,既可避免“換向死點”,又可消除換向衝擊。這種換向迴路,按換向要求不同分為時間控制制動式和行程控制制動式。

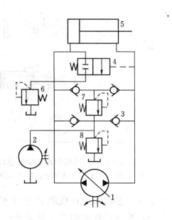

時間控制制動的連續換向迴路

時間控制制動的連續換向迴路(1)時間控制制動式連續換向迴路。如圖所示,這種迴路中的主油路只受液動換向閥3控制。在換向過程中,例如,當先導閥2在左端位置時,控制油路中的壓力油經單向閥I通向換向閥3右端,換向閥左端的油經節流閥J流回油箱。換向閥芯向左移動,閥芯上的制動錐面逐漸關小回油通道,活塞速度逐漸減慢,並在換向閥3的閥芯移過l距離後將通道閉死,使活塞停止運動。換向閥閥芯上的制動錐半錐角一般取α=1.5°~3.5°,在換向要求不高的地方還可以取大一些。制動錐長度可根據試驗確定,一般取l=3~12mm。當節流閥J和J的開口大小調定之後,換向閥閥芯移過距離l所需的時間(即活塞制動所經歷的時間)也就確定不變(不考慮油液黏度變化的影響)。因此,這種制動方式稱為時間控制制動式。這種換向迴路的主要優點是:其制動時間可根據主機部件運動速度的快慢、慣性的大小,通過節流閥J和J進行調節,以便控制換向衝擊,提高工作效率;換向閥中位機能採用H形.對減小衝擊量和提高換向平穩性都有利。其主要缺點是:換向過程中的衝擊量受運動部件的速度和其他一些因素的影響,換向精度不高。這種換向迴路主要用於工作部件運動速度較高,要求換向平穩,無衝擊,但換向精度要求不高的場合,如用於平面磨床、插床、拉床和刨床液壓系統中。

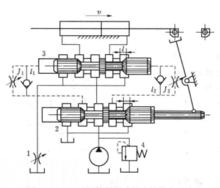

行程控制制動的連續換向迴路

行程控制制動的連續換向迴路(2)行程控制制動式連續換向迴路。如圖所示,主油路除受液動換向閥3控制外,還受先導閥2控制。當先導閥2在換向過程中向左移動時,先導閥閥芯的右制動錐將液壓缸右腔的回油通道逐漸關小,使活塞速度逐漸減慢,對活塞進行預製動。當回油通道被關得很小(軸向開口量約留0.2~0.5mm),活塞速度變得很慢時,換向閥3的控制油路才開始切換,換向閥芯向左移動,切斷主油路通道,使活塞停止運動,並隨即使它在相反的方向啟動。不論運動部件原來的速度快慢如何,先導閥總是要先移動一段固定的行程Z,將工作部件先進行預製動後,再由換向閥來使它換向。因此,這種制動方式稱為行程控制制動式。先導閥制動錐半錐角一般取α=1.5°~3.5°,長度l=5~12mm,合理選用制動錐度能使制動平穩(而換向閥上沒有必要採用較長的制動錐,一般制動錐長度只有2mm,半錐角也較大,α=5°)。

這種換向迴路的換向精度較高,衝出量較小;但由於先導閥的制動行程恆定不變,制動時間的長短和換向衝擊的大小將受運動部件速度的影響。這種換向迴路主要用在主機工作部件運動速度不大,但換向精度要求較高的場合,如內、外圓磨床的液壓系統中。

換向迴路的故障分析與排除

1.液控單向閥對柱塞缸下降失去控制

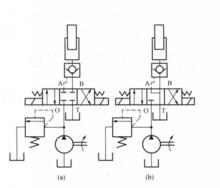

電磁換向閥與液控單向閥控制的換向迴路

電磁換向閥與液控單向閥控制的換向迴路如圖中(a)所示迴路中。電磁換向閥為O型,液壓缸為大型柱塞缸,柱塞缸下降停止由液控單向閥控制。當換向閥中位時,液控單向閥應關閉,液壓缸下降應立即停止。但實際上液壓缸不能立即停止,還要下降一段距離才能停下來。這種停止位置不能準確控制的現象。使設備不僅失去工作性能,甚至會造成各種事故。

檢查迴路各元件,液控單向閥密封錐面沒有損傷,單向密封良好。但在柱塞缸下降過程中,換向閥切換中位時,液控單向閥關閉需一定時問。若如圖中(b)所示,將換向閥中位改為Y型,當換向閥中位時,控制油路接通,其壓力立即降至零,液控單向閥立即關閉,柱塞缸迅速停止下降。

2.液壓缸運動相互干擾

如圖(a)所示迴路中,液壓泵為定量泵。缸1為柱塞缸,缸2為活塞缸。液控單向閥控制柱塞缸下降位置。兩缸運動分別由兩個電液換向閥控制。

這個迴路的故障是:當柱塞缸1在上位,液壓缸2開始動作時,出現柱塞缸自動下降的故障。

迴路中,當電液換向閥控制液壓缸2動作時,液壓泵的出口壓力隨外載荷而升高。由於液控單向閥的控制油路與主油路相通,所以此時液控單向閥被打開,缸1的柱塞下降。由於柱塞自重及其外載作用.使柱塞缸排出的油液壓力大於缸2的工作壓力,這是進入缸2的流量為泵的輸出流量與缸1排出的流量之和。形成缸2運動速度比沒定值還高。

如圖中(b)所示。將控制柱塞缸的先導電磁換向閥的同油幾直接通向油箱,在缸2運動時.液控單向閥的控制油路即無壓力,柱塞缸1的柱塞就小會下滑運動。

3.換向時產生液壓衝擊

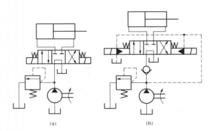

下圖中(a)所示為採用‘位四通電磁換向卸荷迴路,換向閥的中位機能為M型。該迴路所屬系統為高壓大流量系統,當換向閥切換時,系統發生較大的壓力衝擊。

三位閥中位具有卸荷性能的除M型外,還有H型和K型。這樣的迴路一般用於低壓(壓力小於2.5MPa)、小流量(流量小於40L/min)的液壓系統,是一種簡單有效的卸荷方法。

三位四通換向卸荷迴路

三位四通換向卸荷迴路對於高壓、大流量的液壓系統,當泵的出口壓力由高壓切換到幾乎為零壓,或由零壓迅速切換上升到高壓時,必然在換向閥切換時產生液壓衝擊。同時還由於電磁換向閥切換迅速,無緩衝時間,便迫使液壓衝擊加劇。

將三位電磁換向閥更換成電液換向閥,如圖中(b)所示,由於電液換向閥中的液動閥換向時間可調,換向有一定的緩衝時間,使泵的出口壓力上升或下降有個變化過程,提高了換向平穩性,從而避免了明顯的壓力衝擊。迴路中單向閥的作用是使泵卸荷時仍有一定的壓力值(0.2~0.3MPa),供控制油路操縱用。

以上分析主要適用於工具機液壓系統,因為工具機液壓系統不允許有液壓衝擊現象,任何微小衝擊都會影響零件的加工精度。對於工程機械液壓系統來說,一般都是高壓、大流量系統,換向閥採用M型較多,為什麼不會產生液樂衝擊呢?這是由於工程機械液壓系統中,換向閥一般都是手動的,換向閥切換時的緩衝作用是由操作者來實現的。換向閥的閥口電是一個節流口,操縱人員在操縱手柄時,應使閥口逐漸打開或關閉,避免形成液壓衝擊。

液壓系統工作機構停止工作或推動載荷運行的間隔時間內,或即使液壓泵存幾乎零壓下空載運行,都應使液壓泵卸荷。這樣可降低功率消耗,減少系統發熱,延長液壓泵的使用壽命。一般功率大於3kW的液壓系統,都應具有卸荷功能。