概念意義

滾動軸承、齒輪和凸輪等零件,在較高的接觸應力的反覆作用下,會在接觸表面的局部區域產生小塊或小片金屬剝落,形成麻點和凹坑,使零件運轉噪聲增大,振動加劇,溫度升高,磨損加快,最後導致零件失效。因此設計這類零件時,必須考慮接觸強度,包括接觸靜強度和接觸疲勞強度。

計算方法

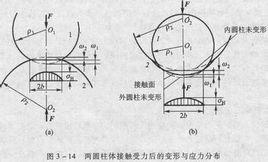

物體表面的接觸狀況,按初始幾何條件可分為點接觸和線接觸兩類。施載入荷後,接觸點或接觸線實際上變成接觸面(圓、橢圓、矩形或梯形)。

在計算接觸面積時假設:

①彈性體材料各向同性;

②接觸區域的應力不超過彈性極限;

③接觸面積比接觸物體總表面積小得多;

④壓力垂直於物體的接觸表面。根據上述假設,兩個彈性物體接觸面的普遍形式為一橢圓。最大壓應力(即最大接觸應力)發生在接觸面的中心。

兩彈性物體接觸時,最大接觸切應力出現在接觸點下方某一深度處與接觸面成45°角的平面上。在該平面上的切應力分布,隨表層向下而增大,達到最大值後又隨離表層距離增大而減小。當兩物體滾動接觸時,切應力由最大值變到零,再由零到最大值,形成脈動循環應力,使物體產生接觸疲勞破壞,其裂紋方向與接觸表面成45°角。這種理論廣泛套用在傳統的齒輪接觸疲勞強度計算中。在滾動軸承的接觸疲勞計算中,認為裂紋源是由於在ZY平面內,一定深度處的切應力[zy]對稱循環作用引起的。[zy]的數值也隨離表面的深度而變化接觸疲勞裂紋主要在[zy]達到最大值處產生。然後裂紋平行於表面擴展直到局部表層突然斷裂。

在機械設計中,可採用提高接觸強度的措施來提高零件的使用壽命。例如,提高表面光潔度,在兩滾動體接觸表面間加潤滑劑,用各種熱處理工藝提高滾動體接觸表面的硬度等。