概念

圖1 慣量匹配示意圖

圖1 慣量匹配示意圖慣量匹配是指負載及傳動系統折算到進給電動機的轉動慣量與進給電動機的自身慣量相匹配。如折算慣量大於進給電動機自身慣量,那么當進給急停或正負進給方向切換時,進給電動機會因大負載慣量而失穩,圖1為慣量匹配示意圖。

圖2 通過同步齒形帶連線的進給電極與絲槓

圖2 通過同步齒形帶連線的進給電極與絲槓圖中J為進給傳動系統折算到進給電動機軸上的等效轉動慣量(kg·m ),包括絲槓的轉動慣量、減速機構如同步齒形帶或齒輪的轉動慣量、工作檯及工件重量全部折算到電動機軸上的慣量。J與傳動比i的平方成反比關係(J∝1/i ),只要傳動比大於1,就可使折算到電動機軸上的慣量減小到原來的1/i ,換句話說。減速機構將進給電動機的慣量放大了i 倍。

當進給電動機確定後。進給電動機轉動慣量J是一定值,進給電動機與進給傳動系統的慣量匹配要滿足

0.25≤J/J≤1

在採用圖2所示的連線方式後。選擇合適的傳動比i,就可以用較小轉動慣量的進給電動機拖動大慣量負載。

數控工具機進給系統必須慣量匹配

運動的物體具有慣量,高速運動物體的慣量不僅決定了其本身的諧振頻率,而且影響電動機的諧振頻率和動態特性。受傳統工具機設計思維的影響,人們在數控工具機設計中往往只重視轉矩(功率)匹配,而忽視慣量匹配,從而嚴重影響整機性能,導致數控工具機不能適應高速精密加工的要求。本文分析了慣量匹配在改善數控工具機性能中的套用。

轉矩匹配與慣量匹配

為保證輪廓切削形狀的精度和良好的加工表面粗糙度,要求數控工具機有優良的快速回響特性。一方面,過渡過程時間要短,一般應小於200ms,甚至小於幾十毫秒;另一方面,為了滿足起調要求,要使過渡過程的前沿陡,亦即上升率大。要提高系統的快速回響特性,首先必須提高機械傳動部件的諧振頻率,即提高機械傳動部件的剛性和減小機械傳動部件的慣量。其次通過增大阻尼壓低諧振峰值也能給提升快速回響特性創造條件。

交流伺服系統的設計不僅包括交流伺服電動機轉矩的選擇、控制模組及反饋單元的選擇,還要解決好慣量匹配的問題。銑削過程中同時工作的刀齒數目的多少,每個刀齒厚度的變化、材料硬度變化等因素都會給進給驅動系統帶來干擾。若僅進行轉矩匹配而忽視慣量匹配,就會使伺服系統的靈敏度,瞬態回響時間,伺服精度受到影響。若進給慣量不匹配,機械剛性低,允許最大加速度值就較小,在加工路徑曲率半徑變化大時,機械系統衝擊和振動、加工表面粗糙度差、輪廓誤差大,拐彎時尖角銑不出來。尤其在全閉環工具機中,兩軸驅動的同步伺服系統中,若慣量不匹配,兩軸運行中會出現不同步現象,造成系統振盪或抖動,降低伺服精度和加工精度,加工的圓會成為橢圓。

轉矩一定的條件下,J+J越小越有利於調速,瞬態回響越好,電動機加減速所需要的能量越少:從有關的文獻資料可知,J和J的匹配關係一般為J≤3J,在此範圍內,JJ值越小性能越好:當J≥5J,電動機的可控性會明顯下降,在高速曲線切削時表現尤為突出。

對於現代全閉環數控工具機,我們應把高“伺服精度”和優“瞬態回響特性”作為首要追求目標,因此應優先考慮慣量匹配:轉矩雖有所過剩,但慣量匹配達到最佳狀態,對於提高加工精度,減小加工表面粗糙度值以及提高加工效率十分有利。

研究結論

對於開環系統,機械傳動裝置折算到電動機軸上的負載轉動慣量應小於電動機加速要求的允許值。對於閉環系統,除滿足加速要求外,機械傳動裝置折算到電動機軸上的負載轉動慣量應與伺服電動機轉子慣量合理匹配,如果電動機轉子慣量遠小於機械進給裝置的轉動慣量(折算到電動機轉子軸上),則工具機進給系統的動態特性主要決定於負載特性,此時運動部件(包括工件)不同質量的各坐標的動態特性將有所不同,使系統不易調整。

直驅式托盤交換裝置驅動系統慣量匹配研究

帶托盤交換裝置的加工中心由於具有自動交換工作檯功能,其工件加工和工件裝夾、拆卸、檢測在不同的工作區域進行,互不影響,極大的縮短了工件的在機製造周期,提高了工具機的使用效率,此類工具機產品深受用戶採購,而托盤交換裝置一般分為旋轉交換和平移交換兩種形式。旋轉交換最大特點就是交換時間短,效率高,特別適用於汽車、機車行業的工件加工需要。研究論述的托盤交換裝置採用的是直驅旋轉式,該裝置中旋轉交換動作由交流伺服電動機直接驅動旋轉機構完成,其驅動系統的性能直接決定了交換功能能否順利實現,而驅動部件與伺服電動機的慣量匹配對整個交換裝置的性能起著非常重要的作用。

交換裝置的結構和原理

(1) 機械結構

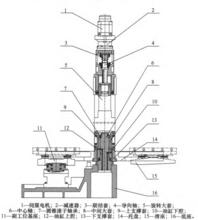

圖3 托盤交換機構示意圖

圖3 托盤交換機構示意圖直驅旋轉式托盤交換裝置包含升降機構、定位機構、旋轉機構、輔助支承等部分。如圖3所示,該交換裝置的升降機構包括液壓油缸中的上腔12、下腔10、上支撐套9、下支撐套13、中間大套8等,機構的升降動力由液壓系統提供(圖3中未標註)。定位機構包括工作檯定位托盤14(以下簡稱托盤)中的定位銷和定位板,旋轉機構由交流伺服電動機1通過大減速比減速器2、聯結套3、導向軸4與旋轉大套5等零件相連線,帶動上支撐套9、下支撐套13、中間大套8與托盤14一起繞兩端裝有圓錐滾子軸承7的中心軸6旋轉。輔助支承包括底座16、副工位迴轉基坐11等。

(2)工作原理

工作時先由液壓系統通過電磁閥給油缸上腔12輸入壓力油,油缸下腔10回油,升降機構向上移動,抬起托盤14,托盤兩端的定位面與工作檯交換定位面接觸,然後由托盤同時抬起托盤兩側的工作檯,使工作檯定位基準分別與副工位迴轉基座11上的定位基準和滑座15上的定位基準脫離,上升到位後由交流伺服電動機1發出指令帶動旋轉機構旋轉180°,然後油缸下腔10輸入壓力油,油缸上腔12回油,升降機構帶動托盤下降,使工作檯定位基準分別與副工位迴轉基座上的定位基準和滑座上的定位基準重合,最後托盤兩端的定位面與工作檯交換定位面脫離,整個交換動作完成。

驅動系統的慣量分析過程

為保證托盤交換裝置具有優良的快速回響特性,一方面,過渡過程時間要短,一般應小於200ms,甚至小於幾十毫秒;另一方面,為了滿足起調要求,要使過渡過程的前沿陡,亦即上升率大。要提高系統的快速回響特性,在提高機械傳動部件的諧振頻率,即提高機械傳動部件的剛性和減小機械傳動部件的慣量的情況下,還可以通過改變減速器的減速比或選擇合適的電動機慣量來解決。另外通過增大阻尼減小諧振峰值也能給提高快速回響特性創造條件。

交流伺服系統的設計不僅包括交流伺服電動機轉矩的選擇、控制模組及反饋單元的選擇,還要解決好慣量匹配的問題。若僅進行轉矩匹配而忽視慣量匹配,就會使伺服系統的靈敏度、瞬態回響時間、伺服精度受到影響。本托盤交換裝置一側的載荷達到1500kg(工作檯自身重量300kg,最大承重1200kg),兩邊總計3000蠅,旋轉時會產生很大的慣性力,若驅動系統的慣量不匹配,不僅使驅動單元允許的最大加速度值變小,還會直接影響驅動單元的定位精度,造成交換動作無法完成。

在轉矩一定的條件下,伺服電動機本身的慣量J與外部慣量折算到電動機軸上的慣量J之和越小越有利於調速,瞬態回響越好,電動機加減速所需要的能量越少。

研究結論

旋轉定位機構採用交流伺服電動機直接驅動的方式,有定位精度高、結構簡單、調試維護簡便、工作狀態平穩的特點。在結構設計中,一定要對驅動系統的慣量做匹配驗證,特別是機械傳動裝置折算到電動機軸上的負載轉動慣量應小於電動機加速要求的允許值,否則會對驅動系統的調試和交換動作的順利實現帶來很大的困難。