概述

鹵化銀感光材料的基本組成部分,系鹵化銀微晶在明膠溶液中的懸浮體。感光乳劑經射線照射後能發生微弱的化學變

感光乳劑

感光乳劑化而形成潛影,經顯影后才可變為可見影像。將感光乳劑均勻塗布於支持體上即構成銀鹽感光材料。

簡介

1871年,英國的業餘攝影愛好者R.L.馬多克斯提出溴化銀明膠乾版的製法,以後即開始形成了早期的感光乳劑製造技術。到20世紀20年代發現了明膠中的微量含硫物質可有效地提高鹵化銀乳劑的感光度。1935年E.J.比爾發明了感光乳劑的穩定方法。同年Ρ.科茲洛夫斯基又發現了微量金鹽可使鹵化銀乳劑的感光度大幅度提高,為現代高感光度乳劑的製備奠定了基礎。

性質和組成

感光乳劑在室溫時是奶黃色粘稠狀液體,當溫度降到10℃左右時即凝結成膠凍狀。鹵化銀微晶是感光乳劑中的光敏物.

感光乳劑

感光乳劑質,平均直徑只有 1μm左右。其形狀可以是立方體或八面體,或具有各種不規則的形狀。實用的鹵化銀微晶常是各種混合晶體。例如:氯化銀和溴化銀的混合晶體,或摻雜著少量碘化銀的溴化銀晶體等。這種混合晶體可使感光乳劑具有所需的感光性能。感光乳劑中的明膠使鹵化銀微晶分散均勻,並賦予鹵化銀微晶以必要的感光性能。近年來,發展了一系列嚴格控制鹵化銀微晶結構的新工藝,並先後研製成功了一些具有特殊結構的鹵化銀微晶。例如薄片狀顆粒,也稱 T顆粒和雙層結構顆粒等,使彩色片的感光度達到了ISΟ1000~1600的水平。

生產過程

感光乳劑的生產過程直接影響其感光度、反差和解析度等性能。必須嚴格控制其原料規格和反應條件(溫度和時間

感光乳劑材料

感光乳劑材料等),任何細微變化,都會導致感光乳劑性能的變化。在感光乳劑的生產過程中,除了配液外,從乳化開始直到製備結束都必須在暗室內的安全燈下進行。安全燈(通常為紅燈)的亮度也必須嚴格控制。近年來,實現了機器人操作,整個過程均可在全黑中進行。

感光乳劑的生產分為四個階段:

① 配液 製備感光乳劑所用多種原料,都需先配製成一定濃度溶液。

② 乳化和物理成熟 先往乳化反應釜中加入明膠溶液,然後按規定的速度加入硝酸銀溶液和鹵化鹼金屬溶液,以溴化銀乳劑為例,即發生如下反應:

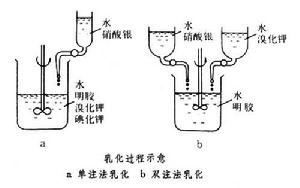

AgNO3+KBr─→AgBr+KNO3反應生成的溴化銀以微小的晶體均勻分散在明膠溶液中,這一過程即稱為乳化過程。先將溴化鉀溶液加入釜內,再將硝酸銀溶液注入,稱為單注法乳化過程;將硝酸銀溶液和溴化鉀溶液同時注入反應釜的過程,則稱為雙注法乳化過程。

在乳化過程中生成的鹵化銀微晶過於細小,還要在一定溫度下繼續攪拌,使部分微晶溶解,利用介質中鹵化銀的過飽和狀態,使微晶繼續生長,並達到一定的尺寸。這一過程即為物理成熟過程。

感光乳劑材料

感光乳劑材料④ 化學成熟 感光乳劑經水洗後還需在一定的溫度下與微量的化學增感劑反應一定的時間,使鹵化銀微晶的表面上產生極微小的感光中心,從而使感光度得以大幅度地提高。這一過程即稱為化學成熟過程。常用的化學增感劑有含硫化合物和貴金屬鹽等。化學成熟後的感光乳劑經冷凝後貯存於冷庫,需要時再加熱熔化,並添加一些感光乳劑添加劑,即可進行塗布而製得感光材料。