概念

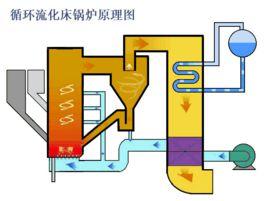

循環流化床燃燒技術

循環流化床燃燒技術自循環流化床燃燒技術出現以來,循環床鍋爐在世界範圍內得到廣泛的套用,大容量的循環床鍋爐已被發電行業所接受。

循環流化床低成本實現了嚴格的污染排放指標,同時燃用劣質燃料,在負荷適應性和灰渣綜合利用等方面具有綜合優勢,為煤粉爐的節能環保改造提供了一條有效的途徑。

技術發展

綜述

主循環迴路是循環流化床鍋爐的關鍵,其主要作用是將大量的高溫固體物料從氣流中分離出來,送回燃燒室,以維持燃燒室穩定的流態化狀態,保證燃料和脫硫劑多次循環、反覆燃燒和反應,以提高燃燒效率和脫硫效率。

分離器是主循環迴路的關鍵部件,其作用是完成含塵氣流的氣固分離,並把收集下來的物料回送至爐膛,實現灰平衡及熱平衡,保證爐內燃燒的穩定與高效。從某種意義上講,CFB鍋爐的性能取決於分離器的性能,所以循環床技術的分離器研製經歷了三代發展,而分離器設計上的差異標誌了CFB燃燒技術的發展歷程。

絕熱旋風筒分離器

德國Lurgi公司較早地開發出了採用保溫、耐火及防磨材料砌裝成筒身的高溫絕熱式旋風分離器的CFB鍋爐[1]。分離器入口煙溫在850℃左右。套用絕熱旋風筒作為分離器的循環流化床鍋爐稱為第一代循環流化床鍋爐,已經商業化。Lurgi公司、Ahlstrom公司、以及由其技術轉移的Stein、ABB-CE、AEE、EVT等設計製造的循環流化床鍋爐均採用了此種形式。

這種分離器具有相當好的分離性能,使用這種分離器的循環流化床鍋爐具有較高的性能。但這種分離器也存在一些問題,主要是旋風筒體積龐大,因而鋼耗較高,鍋爐造價高,占地較大,旋風筒內襯厚、耐火材料及砌築要求高、用量大、費用高啟動時間長、運行中易出現故障;密封和膨脹系統複雜;尤其是在燃用揮發份較低或活性較差的強後燃性煤種時,旋風筒內的燃燒導致分離下的物料溫度上升,引起旋風筒內或回料腿回料閥內的超溫。這些問題在我國實際生產條件下顯得更突出。

Circofluid的中溫分離技術在一定程度上緩解了高溫旋風筒的問題,爐膛上部布置較多數量的受熱面,降低了旋風筒入口煙氣溫度和體積,旋風筒的體積和重量有所減小,因此相當程度上克服了絕熱旋風筒技術的缺陷,使其運行可靠性提高,但爐膛上部布置有過熱器和高溫省煤器等,需要採用塔式布置,爐膛較高,鋼耗量大,鍋爐造價提高。同時,它的CO排放及檢修問題在一定程度上限制了該技術的發展。

水(汽)冷旋風筒分離器

為保持絕熱旋風筒循環流化床鍋爐的優點,同時有效地克服該爐型的缺陷,Foster Wheeler公司設計出了堪稱典範的水(汽)冷旋風分離器。套用水(汽)冷分離器的循環流化床鍋爐被稱為第二代循環流化床鍋爐。

該分離器外殼由水冷或汽冷管彎制、焊裝而成,取消絕熱旋風筒的高溫絕熱層,代之以受熱面製成的曲面及其內側布滿銷釘塗一層較薄厚度的高溫耐磨澆注料,殼外側覆以一定厚度的保溫層。水(汽)冷旋風筒可吸收一部分熱量,分離器內物料溫度不會上升,甚至略有下降,同時較好地解決了旋風筒內側防磨問題。該公司投運的循環流化床鍋爐從未發生回料系統結焦的問題,也未發生旋風筒內磨損問題,充分顯示了其優越性。這樣,高溫絕熱型旋風分離循環床的優點得以繼續發揮,缺點則基本被克服。

當然,任何一種設計都難以盡善盡美,FW式水(汽)冷旋風分離器的問題是製造工藝及生產成本,這使其商業競爭力下降,通用性和推廣價值受到了限制。同時該分離器的結構形式與高溫絕熱旋風筒並無本質差異,因此鍋爐結構仍未恢復到傳統鍋爐完美的形式。為了各部件的熱膨脹而設定的大型膨脹節成為該爐型最薄弱的環節,損壞事故頻繁發生(見第15屆FBC國際會議Operator Section)。因此調整分離器的形狀,進一步提高緊湊性和可靠性問題成為循環流化床燃燒技術發展的關鍵。

方型水冷分離器

為克服汽冷旋風筒鍋爐的結構問題及製造成本高的問題,芬蘭Ahlstrom公司創造性地提出了Pyroflow Compact設計構想。

Pyroflow Compact循環床鍋爐採用其獨特專利技術的方型分離器,分離器的分離機理與圓形旋風筒本質上無差別,殼體仍採用FW式水(汽)冷管壁式,但因筒體為平面結構而別具一格。這就是第三代循環流化床鍋爐。它與常規循環流化床鍋爐的最大區別是採用了方型的氣固分離裝置,分離器的壁面作為爐膛壁面水循環系統的一部分,因此與爐膛之間免除熱膨脹節。同時方型分離器可緊貼爐膛布置從而使整個循環床鍋爐的體積大為減少,布置顯得十分緊湊。借鑑汽冷旋風筒成功的防磨經驗,方型分離器水冷表面敷設了一層薄的耐火層,分離器成為受熱面的一部分,為鍋爐快速啟停提供了條件。

循環床技術

url]芬蘭Ahlstrom公司的方型分離器緊湊型設計推出之後,立即引起了廣泛的重視。但人們對該技術一直持觀望態度。但經過多台鍋爐5年的運行實踐,已經為人們所接受,其標誌為1999年5月第15屆國際流化床燃燒會議上該專利持有人Timo榮獲唯一的ASME最高貢獻獎。Foster Wheeler公司和Ahlstrom公司合併後即將方型分離器循環流化床鍋爐作為大型化方向予以重點發展。採用方型分離器的緊湊型布置循環床鍋爐的市場份額逐年增加。

各循環流化床鍋爐製造廠家和研究機構都十分重視循環流化床鍋爐的大型化,方型分離器在大型化方面具有很大的優勢。1993年清華大學在實驗室對國外方型分離器專利進行了驗證實驗,並改進了入口段設計,實驗表明這個改進是完全正確的,這個改進最終取得了中國專利—“水冷異型分離器”。為進一步最佳化分離器的效果和驗證改進可靠性,在實驗室冷態實驗、熱態實驗的基礎上套用於75t/h完善化循環流化床鍋爐,並取得成功。

該分離器是四周用膜式水冷壁組成的方型分離器,煙氣入口加速段由水冷壁管彎製成圓弧形。該設計低成本有效地克服了絕熱旋風筒的後燃結焦問題和圓形汽(水)冷旋風筒的結構問題,被認為達到九十年代國際先進水平。

對幾種不同當量尺寸的方型分離器進行了一些卓有成效的試驗和較為深入的研究,取得了許多有價值的結果。對這些成果進行較全面的分析、整理和比較表明,方型分離器的放大性能要優於圓形旋風分離器,至少絕不遜於後者,特徵尺寸在10m以內的方型分離器大型化的前景相當樂觀。清華大學在該方面的研究成果以及220t/h、410t/h採用方型分離器的循環流化床鍋爐設計得到國際同行的充分肯定和高度評價,在15屆FBC國際會議上被評為最佳論文。

效率

循環流化床燃燒技術具有以下特點:氣固混合很好;燃燒速率高,特別是對粗顆粒燃料;絕大部分未燃燼的燃料被再循環至爐膛,因而其燃燒效率可與煤粉爐相媲美,通常達到97.5%~99.5%。

根據統計資料,循環流化床燃燒效率受煤種影響較大。對較為年輕的褐煤、泥煤,燃燒效率可達到98%以上;而對於變質程度較高的無煙煤到煙煤,飛灰含碳量往往高達10%以上。一般來講,各種形式的旋風筒對100μm以下的細顆粒分離效率不可能很高,因此旋風筒對細顆粒燃儘是無能為力的,應當採取飛灰回送等措施解決難燃煤種燃燼問題,而這是國際上比較成熟的技術。

關於提高循環流化床鍋爐效率的問題,比較一致的看法是提高參數。據分析,超臨界循環流化床鍋爐電廠的效率可達43%~44%。根據法國Stein Industrie公司對超臨界參數Lurgi循環流化床鍋爐的研究,由於Lurgi型循環流化床鍋爐有外置換熱器,而外置換熱器的工作溫度在700° C左右,使用清潔空氣流化,在外置換熱器內布置高溫換熱器可防止高溫腐蝕,因而採用超臨界參數比煤粉爐更為有利。採用超臨界參數可使發電效率提高約6%。

方案

煤粉爐改造為循環流化床鍋爐是一項複雜的工作,因為不同煤粉爐的型號規格不同,同一型式的 鍋爐運行時間不同,受熱面的壽命也不一定相同,這樣改造方法和難易程度就有可能不同。目前國內技術用於410t/h及以下煤粉爐的改造是有把握的。

(一)410t/h煤粉爐簡介

單鍋筒自然循環高壓煤粉爐,膜式壁雙框架,半露天布置;燃料室為正方形,煤粉燃燒器四角布置,燃燒室上部布置有後屏過熱器,水平煙道依次布置二級過熱器和一級過熱器。尾部豎井為輕型護板爐牆,分別布置高溫省煤器、高溫空氣預熱器、低溫省煤器和低溫空預器。

(二) 改造方案研究

考慮各部分承壓受熱面在改造中利用的可能性。現有鋼架以及基礎不變動,原場地布置已經比較緊湊,改造不增加占地面積。對流管束煙氣速度應保證長期穩定運行的可靠性。改造後的出力不變。

考慮到上述要求,在原有鋼結構範圍內進行改造。由於場地的限制,採用單爐膛、四個方型分離器前後布置、過頂煙道的總體方案。

採用單爐筒自然循環,自前向後依次布置前分離器、燃燒室及過頂煙道、後分離器、尾部豎井。膜式壁採用懸吊結構,省煤器及空氣預熱器採用支撐結構。

在原有鋼架範圍內重新布置各部分受熱面。燃燒室為膜式壁,淨高度30951mm,截面積維持原形狀結構,為利用原水冷壁創造條件。燃燒室前後均布置兩個當量直徑為4990mm的水冷異型分離器,前分離器出口煙氣流經過頂煙道與後分離器出口煙氣匯合進入轉向室和尾部豎井。燃燒室標高21.000m以上由水冷屏將燃燒室前後方向分為兩部分,通過前後分離器阻力設計不同以及水冷屏的分隔作用解決前後分離器煙氣平衡問題。垂直於水冷屏方向布置了過熱屏,過熱屏穿越過頂煙道。

燃燒室側水冷壁、分離器側水冷壁、前分離器的後水冷壁向上延伸組成側牆,和頂部汽冷包牆以及分離器頂棚、燃燒室頂棚構成過頂煙道。尾部豎井自上向下依次布置末級過熱器,一級過熱器、省煤器、一次風空氣預熱器熱段、二次風空氣預熱器、一次風空氣預熱器冷段。其中末級過熱器和初級過熱器位於汽冷包牆內。包牆的前牆一部分在轉向室進口穿越煙道形成吊掛管,另一部分向前形成水平煙道的下包牆,在後分離器處向上吊掛。

省煤器、空預器均為護板爐牆。尾部對流受熱面均為前後方的出管,末級過熱器為f 42´ 5的五管圈兩管組構成;初級過熱器為f 38´ 5的雙管圈、三管組。省煤器為f 32´ 4,雙管圈三管組;空氣預熱器採用水平臥式,以有效解決漏風問題。對流受熱面的改造均可由原受熱面改造形成。全部高溫受熱面區域均採用膜式壁爐牆,避免使用膨脹節,以解決密封問題,採用固定膨脹中心。Z1至Z3柱鋼架不變,Z4、Z5需增加高度至50850mm與原Z1平齊。經核算,鋼架改造後基礎仍然是安全的。

為充分節約啟動用油,採用水冷布風板,床下點火。爐前給煤,給煤機布置在8.000米平台上,一次風率55~ 65%,由風室進入爐膛流化床料;二次風由布於四周的二次風口進入爐膛,分級燃燒。

考慮到改造的範圍儘量小,改造中對主蒸汽、主給水管道、除塵器等基本無影響,將原來的原煤倉和粉倉略加改造,制粉系統停止運行。

(三)改造後性能預測

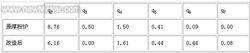

鍋爐改造前後燃料可以不變,但需添加石灰石爐內脫硫。由於原鍋爐無石灰石脫硫,而燃料中水分較高,因此排煙溫度較高,改造後脫硫可以降低排煙溫度;循環床排渣量較大,排渣熱損失q6增加。改造前後鍋爐各項熱損失見 附加圖片_410t/h鍋爐改造前後各項熱損失比較。

改造後滿足環保要求,不僅使機組的壽命延長,而且可以燃用高灰高硫劣質煤,完全符合國家能源政策,經濟效益、社會效益和環保效益均比較好,是410t/h煤粉爐電廠發展比較可行的出路。

採用水冷方型分離器緊湊布置的超臨界循環流化床同時滿足可靠性、經濟性和文明生產程度的基本要求,並在低污染和高效率兩方面具有優勢。利用其優異性能對410t/h煤粉爐改造為循環流化床鍋爐進行研究。在原有鋼架範圍內提出了可行的改造方案,該方案具有明顯的經濟效益、社會效益和環保效益,是410t/h煤粉爐電廠發展比較可行的出路。

循環流化床燃燒(CFBC)技術系指小顆粒的煤與空氣在爐膛內處於沸騰狀態下,即高速氣流與所攜帶的稠密懸浮煤顆粒充分接觸燃燒的技術。

循環流化床鍋爐脫硫是一種爐內燃燒脫硫工藝,以石灰石為脫硫吸收劑,燃煤和石灰石自鍋爐燃燒室下部送入,一次風從布風板下部送入,二次風從燃燒室中部送入。石灰石受熱分解為氧化鈣和二氧化碳。氣流使燃煤、石灰顆粒在燃燒室內強烈擾動形成流化床,燃煤煙氣中的SO2與氧化鈣接觸發生化學反應被脫除。為了提高吸收劑的利用率,將未反應的氧化鈣、脫硫產物及飛灰送回燃燒室參與循環利用。鈣硫比達到2~2.5左右時,脫硫率可達90%以上。流化床燃燒方式的特點是:1.清潔燃燒,脫硫率可達80%~95%,NOx排放可減少50%;2.燃料適應性強,特別適合中、低硫煤;3.燃燒效率高,可達95%~99%;4.負荷適應性好。負荷調節範圍30%~100%。